Сварка арматуры используется для изготовления сеток, каркасов при монолитном бетонировании и монтаже сборных ж/б конструкций и деталей. Применяется ванная сварка арматуры встык, нахлестное соединение по длине, тавровые, стыковые и крестообразные сварочные стыки.

Основными проблемами являются: не все марки арматурной стали облают свариваемостью, соединяются прутки круглого профиля, да, еще, и с наружным рифлением, в сетках, так вообще, под прямым углом друг к другу.

Свариваемость арматуры

Регламентируют сварные соединения арматуры ГОСТ за номером Р 57997, 14098 и 5264. Распространяются на закладные с арматурными анкерами, каркасы, сетки, стержни, наращиваемые по длине.

В железобетон закладывают арматуру трех типов:

- рабочую – работает только на растяжение, реже на растяжение и сжатие;

- конструкционную – связывает растянутые и сжатые зоны, распределяет ударные и сосредоточенные нагрузки, формирует скелет каркаса;

- монтажную – необходима для транспортировки, погрузки, установки.

Сталь в стержневой арматуре этих трех типов используется разная. Вытяжная рифленая А-IIIв класса, термоупрочненная периодического профиля Ат-IIIC – Ат-VII классов, горячекатаная А-I класса гладкая и А-II – А-VI классов рифленая.

Проволочная арматура – это холоднотянутая высокопрочная проволока Вр-II класса рифленая и В-II класса гладкая, Вр-I класса рифленая обыкновенной прочности.

Индекс «С» в термоупрочненной арматуре обозначает возможность стыкового соединения сваркой. А в горячетянутой – сталь марки 10ГТ для эксплуатации в северных условиях. Индекс «К» присваивается горячекатаным стержням повышенной коррозионной стойкости.

Чтобы проектировщику знать, какие арматурные стали сваривают, в ГОСТ 5781 приводится материальное исполнение классов арматуры:

- А-I – Ст3 спокойного, полуспокойного и кипящего раскисления;

- А-II – Ст5 раскисления пс и сп;

- Ас-II и А-III – 32Г2Р, 25Г2С,35ГС, 10ГТ, 18Г2С;

- Ат-IIIC – Ст5 всех типов раскисления;

- А-IV – 20ХГ2Ц, 80С;

- А-V и А-VI – 22Х2Г2С, 22Х2Г2Р, 22Х2Г2ТАЮ, 20Х2Г2СР, 23Х2Г2Т;

- Ат-IV, Ат-IVC и Ат-IVК – 25С2Р, 08Г2С, 10ГС2, 35ГС, 28С, 25Г2С, 20ГС;

- Ат-V – 25Г2С, 28С, 08Г2С, 10ГС2, 20ГС2, 20ГС;

- Ат-VК, Ат-VСК, Ат-VI, Ат-VIК, Ат-VII – 30ХС2, 20ХГС2, 25С2Р, 20ГС, 20ГС2, 20ХГС2, 35ГС, 25С2Р, 20ГС, 35ГС, 25С2Р;

- А-IIIв – 35ГС, 25Г2С.

Дуговой сваркой можно варить все. Исключением является сварка стержней арматуры А-III класса из стали 35ГС и 25Г2С. Так как швы становятся хрупкими из-за изменения структуры стали при нагреве до температуры плавления. То есть, в маркировке рифленого, круглого прутка должна стоять в конце буква «С». Например, А500С.

По умолчанию электроды для сварки арматуры содержат в проволоке, обмазке легирующие добавки и присадки для защиты жидкой ванны металла. Используются электроды для сварки арматуры а500с по регламенту ГОСТ 9466 и 9467. Проволока из стали Св-08 и Св-08А длиной 200 – 450 мм диаметром 1,6 – 12 мм обмазана специальным составом. В покрытие входят 4 группы компонентов:

- связующие – жидкое стекло

- легирующие – ферротитан, ферромолибден, феррохром;

- раскислители – ферромарганец, ферросилиций, алюминий;

- защитные – марганец, гранит, мрамор, шпат, мука древесная, крахмал;

- стабилизаторы горения – рутил, мел, селитра калиевая, поташ.

Стандартом ГОСТ 9466 и строительными нормативами СНиП 2,01,07, 23-01 и 52-01 рекомендованы электроды Э42, Э46, Э50, Э55, Э60 с рутиловым покрытием и модификации Э42А, Э46А, Э50А со специальными присадками для увеличения пластичности сварных стыков.

Сварные соединения

Электросварка – это неразъемный способ соединения двух и более деталей. Способом расплавления металла в месте контакта – дуговая сварка, сильного нагрева с давлением – контактная сварка, сплавление внутри специальной формочки – ванная сварка.

Проектировщик определяет, как варить арматуру для ж/б конструкции, в зависимости от нагрузок, взаимного расположения прутков и технологических условий. Арматура либо соединяется по длине, в вертикальном, наклонном, горизонтальном положении. Либо необходима стыковка прутков в перекрестье друг с другом.

В первом случае применяется технология стыковая, нахлесточная или ванная. Во втором варианте используется только перекрестный метод соединения. Тавровые стыки позволяют приварить к арматуре закладные изделия из стандартного проката – швеллера, уголка, тавра, трубы, круглой и профильной.

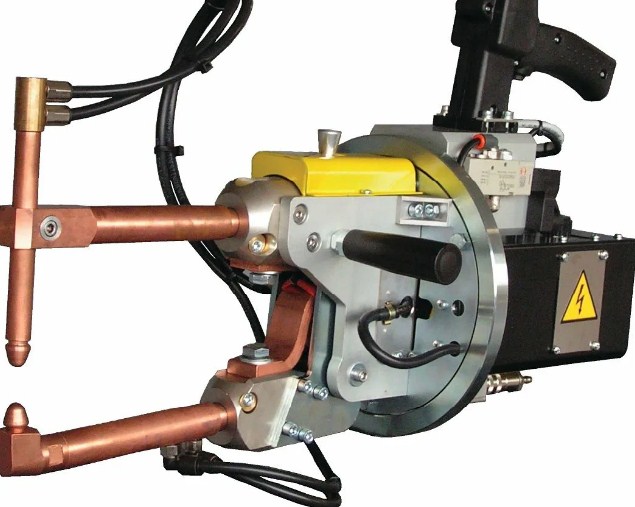

В зависимости от условий на стройплощадке каркасы могут собираться дуговой сваркой или точечной сваркой. При наличии специальных клещей и доступа оператора с ними ко всем стыкам.

Автоматическая, полуавтоматическая, она же механизированная, сварка чаще применяется в цехах. Для серийного производства железобетонных изделий, которые станут частью конструкции на объекте.

В нижней таблице приведена маркировка сварочных соединений.

Стыковое

| Название | Обозначение 1 | Положение в пространстве | Обозначение 2 |

| стыковая, контактная | С1 | горизонтальное | Кт |

| механизированная, ванная, в форме, под флюсом | С5 | горизонтальное | Рп |

| одноэлектродная, ванная, в форме | С7 | горизонтальное | Ра |

| ванная, в форме, под флюсом, механизированная | С8 | вертикальное | Мф |

| ванная, в форме, одноэлектродная | С10 | вертикальное | Ра |

| дуговая, порошковой проволокой, механизированная, на скобе | С14 | горизонтальное | Мп |

| ванная, шовная, на скобе | С15 | горизонтальное | Рс |

| дуговая, порошковой проволокой, механизированная, на скобе, многослойная | С17 | вертикальное | Мп |

| ручная, дуговая, на скобе, многослойным швом | С19 | вертикальное | Рм |

| механизированная, ручная, дуговая, швы с накладками из стержней | С21 | любое | Рн, Мн |

| механизированная, ручная, шов внахлестку | С23 | любое | Рэ, Мэ |

Крестообразное

| Название | Обозначение 1 | Положение в пространстве | Обозначение 2 |

| точечная, контактная | К1 | любое | Кт |

| механизированная, ручная, дуговая, прихватками | К3 | любое | Рп, Мп |

Тавровое

| Название | Обозначение 1 | Положение в пространстве | Обозначение 2 |

| механизированная, дуговая, без присадочного металла, под флюсом | Т1 | вертикальное | Мф |

| ручная, дуговая, под флюсом, с малой механизацией, без присадочного металла | Т2 | вертикальное | Рф |

| механизированная, дуговая, в углекислоте, в раззенкованное или цекованное отверстие | Т11 | вертикальное | Мз |

| ручная, дуговая, валиковый шов в раззенкованное отверстие | Т12 | вертикальное | Рз |

Нахлесточное

| Название | Обозначение 1 | Положение в пространстве | Обозначение 2 |

| механизированная, ручная, дуговая, в углекислом газе | Н1 | любое | Рш, Мш |

| по рельефной пластине, контактная | Н2 | горизонтальное | Кр |

| по двум рельефам, контактная | Н3 | горизонтальное | Кр |

По регламенту Охраны труда сварку арматуры на высоте следует осуществлять только с надежных устойчивых площадок. К которым относятся леса и подмости. Высотой считается уровень, официально от 1,5 м от уровня земли, неофициально – выше человеческого роста.

И здесь уже сложно работать с тяжелыми клещами точечной сварки. Используется дуговая ручная, реже ванная сварка.

Стыковое

Cтыковка арматуры сваркой имеет 11 вариантов исполнения:

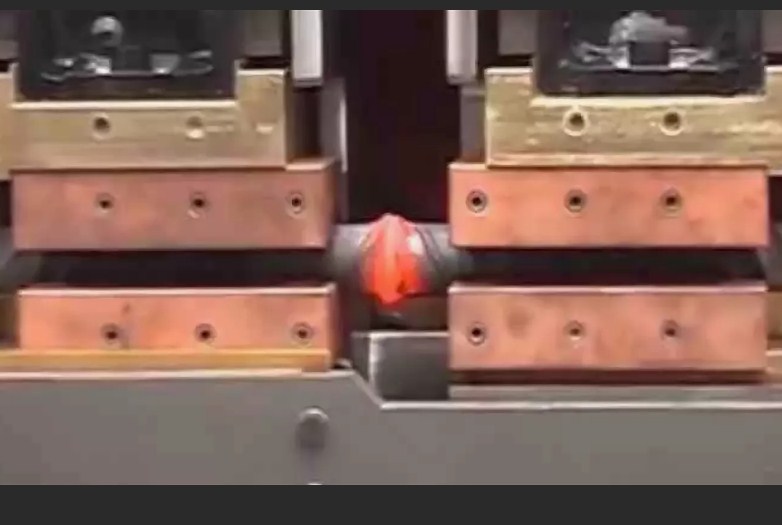

- С1-Ко – сварка арматуры встык контактным способом. Разделка концов стержней прямая, без фасок.

Допускается приваривать прутки следующих классов:

- В500С диаметром10 – 12 мм;

- А240 толщиной 10 – 40 мм;

- А400С размером 10 – 40 мм;

- Ап600С диаметром 10 – 32 мм;

- А800С Ø10 – 32 мм;

- А1000С диаметром 10 – 22 мм;

- А500С толщиной 10 – 40 мм;

- А600С размером 10 – 40 мм.

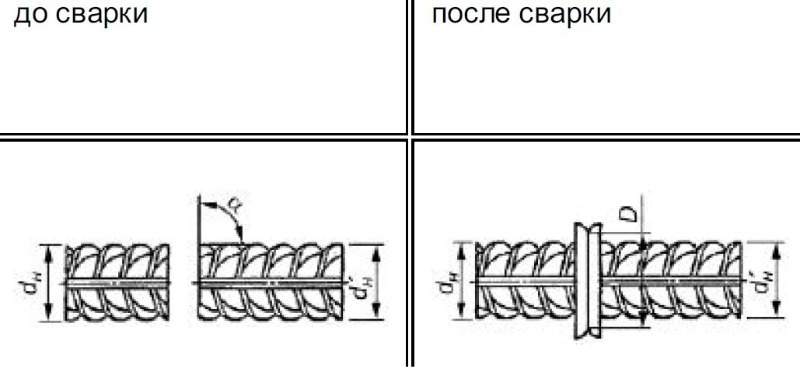

Диаметр грата от 1,2d. Применение только для одинаковых или соседних типоразмеров. Заготовки укладываются между электродами. При подаче тока металл разогревается либо до температуры пластической деформации, либо до плавления. Затем детали прижимают с силой друг к другу. Поверхностные пленки выдавливаются наружу. Место стыка становится монолитным.

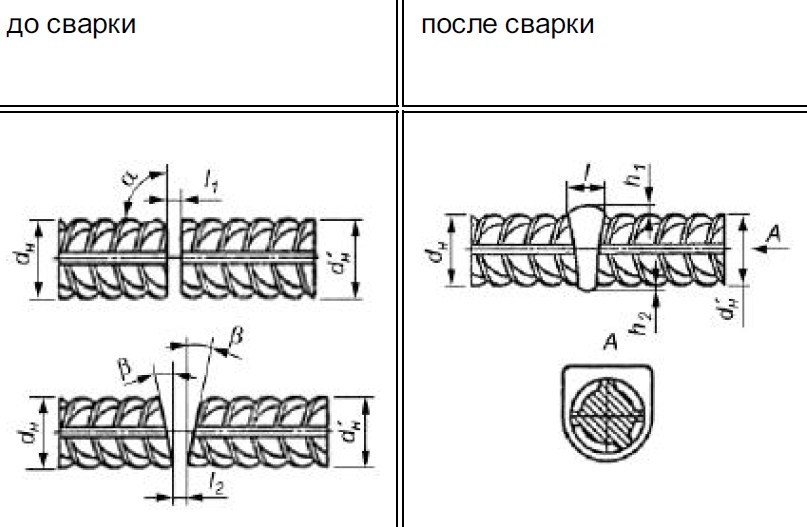

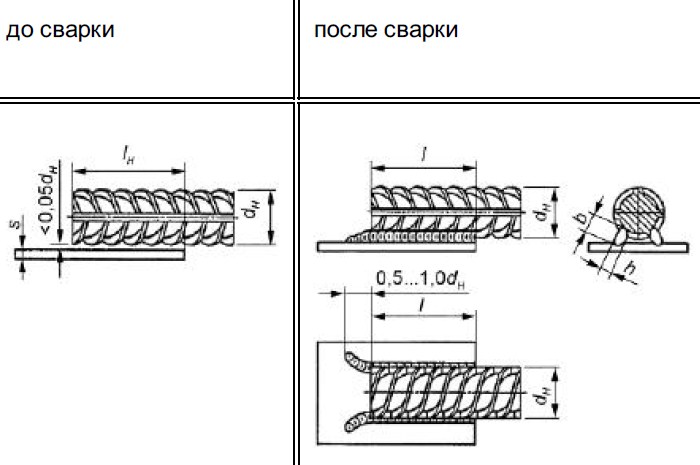

- С5-Мф и С7-Рв

Ванная горизонтальная сварка в инвентарной съемной форме из меди. Соединение встык. Зазор между заготовками 12 – 20 мм для прямых концов или 5 – 12 мм для скошенного края. Съемная ванночка. Разделка кромок прямая, один или оба края со скосом 10 – 15°. Диаметр арматуры 20 – 40 мм, класс А240 и А400С.

Движение электрода осуществляется таким образом, чтобы равномерно проплавлять торцы заготовок и заполнять форму металлом. Инвентарная формочка обжимает детали, и служит кондуктором. Разжимается и снимается по окончании процесса.

Вместо меди могу использоваться ванны из графита или керамики. Длина этого приспособления не нормируется. Качество сварного стыка считается самым надежным в своей категории неразъемных соединений.

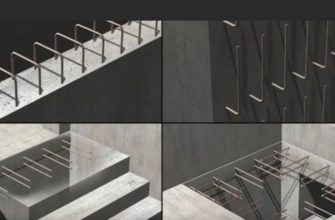

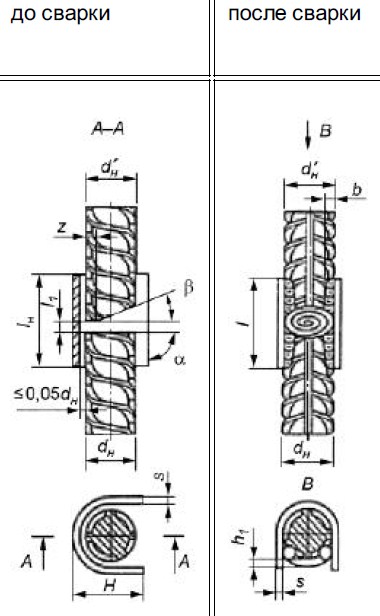

- С8-Мф и С10-Рв

Ванное соединение вертикального типа контактной сваркой в инвентарную формочку. Рв – ручным методом. Мф – механизированным способом. С применением одного или нескольких электродов, встык. В съемной ванне из графита, меди, керамики.

Разделка кромок трех типов:

- нижний торец прямой, на верхнем скос 40 – 50° от середины;

- скос на нижнем торце от середины 10 – 15°, сверху все то же самое;

- скос на нижнем торце 20 – 25° в противоположную сторону, разделка верхнего торца стандартная.

Зазор между деталями 5 – 15 мм, 3 – 10 мм в первых двух случаях, соответственно. Зазор 8 – 20 мм в третьем варианте. Таким способом можно варить вертикальные пруты диаметром 20 – 40 мм классов А400С и А240.

Обратный скос нижнего стержня применяется только для Ø 32 – 40 мм. Разделку нижней детали производить не нужно при использовании одного электрода.

- С14-Мп и С15-Рс

Стыковое горизонтальное соединение порошковой проволокой механизированного типа Мп и ванно-шовным способом вручную на накладке скобе Рс.

Можно сваривать рифленку класса А400, Ат500, А500С, А600С и гладкую А240 диаметром 20 – 40 мм. Разделка кромок прямая или со скосом 8 – 10 градусов. Зазор между торцами заготовок 10 – 20 мм.

Высота скобы 1,2d без учета толщины материала. толщина скобы 6 и 8 мм для диаметров 20 – 25 мм и 28 – 40 мм, соответственно.

Формочка здесь несъемная. Детали крепятся к ней на прихватках, как на верхнем чертеже. После заполнения металлом ванночка остается на месте соединения кожухом.

- С17-Мп и С19-Рм

Вертикальные швы, дуговая сварка. Мп – механизированная многослойная, на скобе, проволокой из порошковой стали. Рм – ручная на стальной накладке, тоже многослойным швом.

Для классов арматуры А240, А400С, А500С и А600С диаметром 20 – 40 мм. Длина скобы 3d, ширина зазора 6 – 8 мм. Нижняя кромка прямая, верхняя со скосом 30 – 40°, но, не от края, а с расстояния 0,15d. Заполнение ванночки неполное.

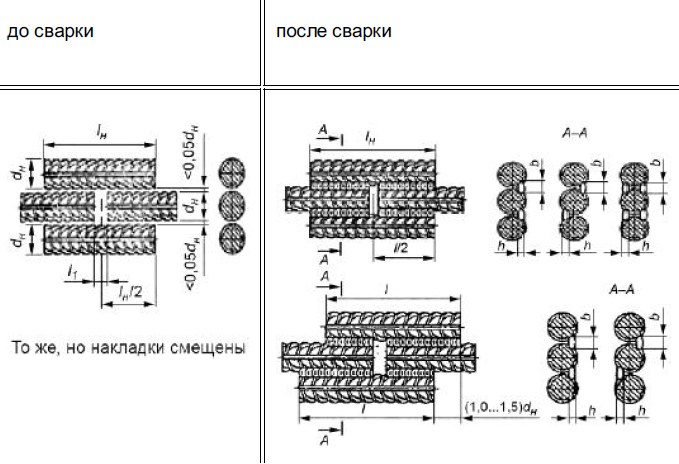

- С21-Рн и С21-Мн

Ручная и механизированная дуговая сварка швов со стержневыми накладками в любом пространственном положении.

Для классов арматуры А240, А400 Ø10 – 40 мм, А600, А800 Ø10 – 32 мм, А1000 Ø10 – 22 мм, А500С, А600С Ø10 – 40 мм и В500С Ø10 мм, 12 мм. Длина накладок 6d – 10d. Ширина зазора 0,5d, длина смещения 1 – 1,5d.

При стыковке толстой арматуры 25 – 40 мм накладки заменяют усиленными скобами. С обеих сторон швы накладывают на прутки класса А400С и А240. Смещают накладки на арматуре класса А600С, А800С и А1000С.

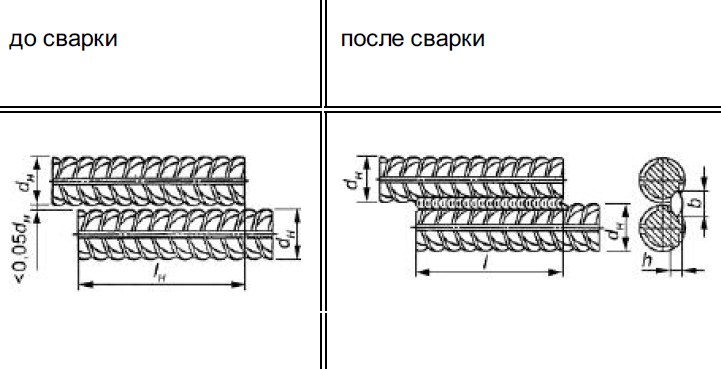

- С23-Рэ и С23-Мэ

Ручная и механизированная сварка дуговая с нахлестными швами для бетонных конструкций.

Для арматуры А240, А400, А500С, А600С диаметром 10 – 25 мм и В500С толщиной 10 – 12 мм. Длина нахлеста 6d – 10d. Шов односторонний или с обеих сторон. Допускается любое сочетание диаметров в пределах указанного диапазона.

Крестообразное

Часто сварные арматурные каркасы изготавливаются из сеток. То есть, прутки, не наращиваются здесь по длине, а перекрещиваются под прямыми, острыми углами. Такие стыки называются крестообразными, бывают двух видов:

- К1-Кт

Точечная контактная сварка арматуры в любом пространственном положении. Угол перекрещивания 30 – 90°. Метод подходит для арматуры 3 – 12 мм класса В500, 4 – 12 мм В500С, 5,5 – 40 мм А240, 6 – 40 мм класса А400С, А500С, 10 – 40 мм А600С.

В ГОСТ 14098 инструкция сварки арматуры допускает стыковку стержней одинакового диаметра или с отношением размера максимум 0,25d. Верхний пруток должен утапливаться в нижний на величину 0,16 – 0,5%.

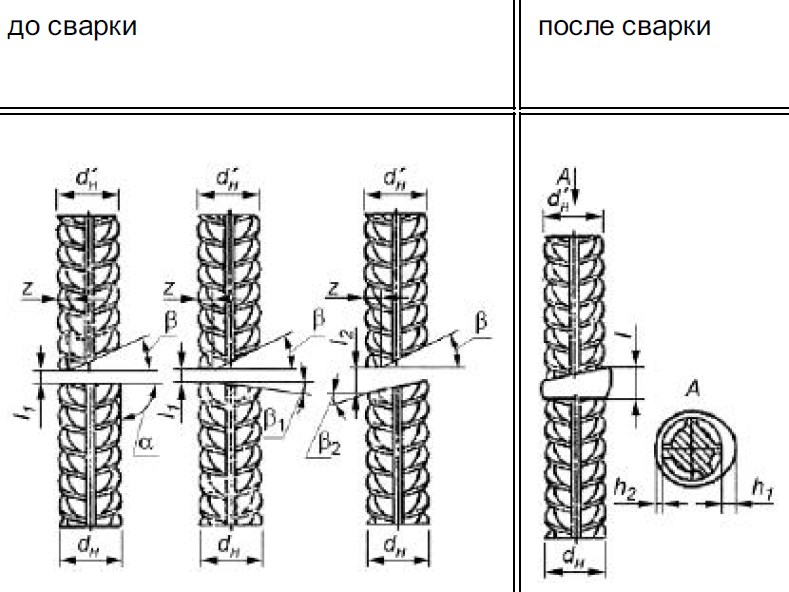

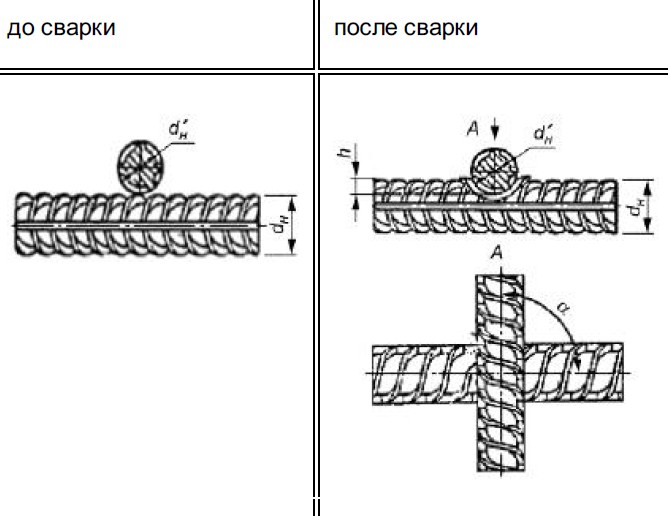

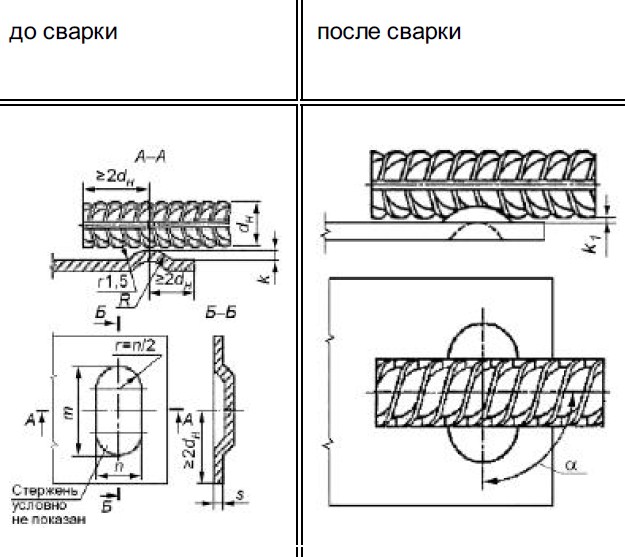

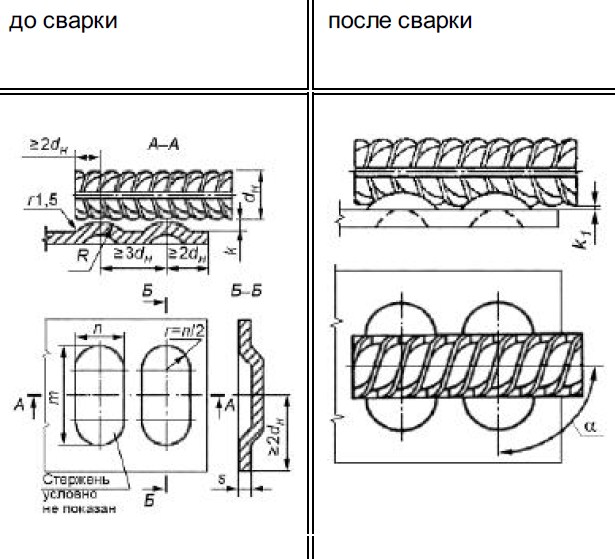

- К3-Рп и К3-Мп

Сварка прихватками дуговая ручная и механизированная. В любом пространственном положении элементов каркасов балок, колонн.

14 Соединение крестообразное К3

14 Соединение крестообразное К3

В инструкции указана арматура 10 – 40 мм классов А240, А500С, А600С и 10 – 28 мм класса А400.

Тавровое

На вопрос, как варить арматуру электросваркой к стандартным видам проката, как раз отвечает тавровое соединение. Пруток прислонен под прямым углом к полке уголка, швеллера, пластины, тавра. И это единственное отличие от стыкового шва.

На стройке применяются соединения арматуры сварные тавровые следующих типов:

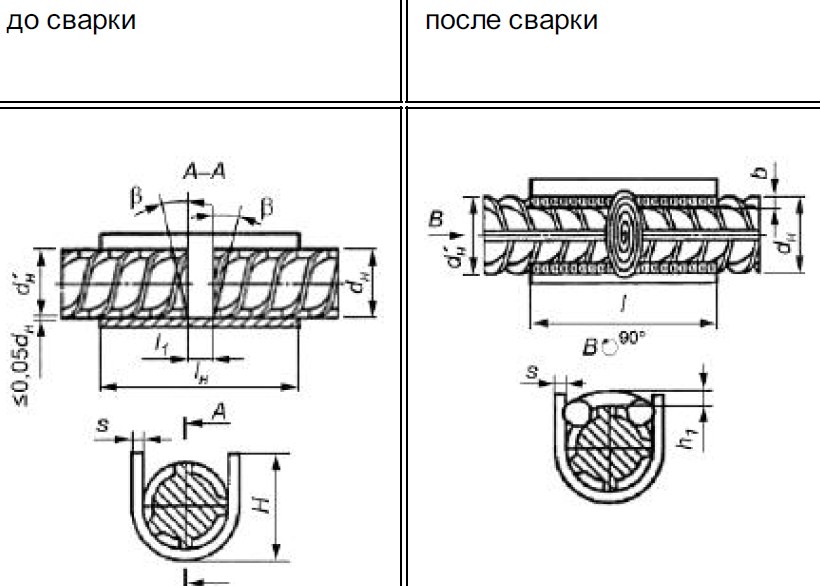

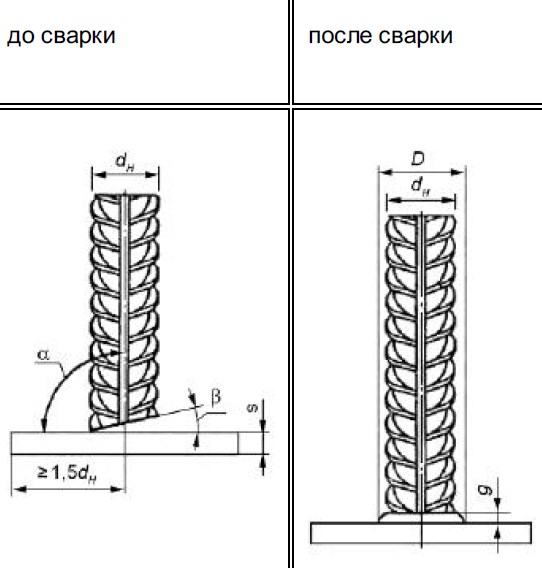

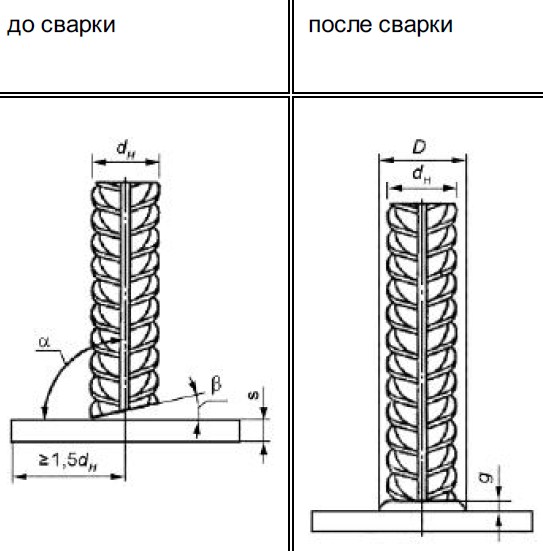

- Т1-Мф

Под флюсом, механизированная дуговая сварка без присадочного материала. Вертикальный шов.

Этот шов подходит для рифленки Ø14 – 40 мм класса В500С, Ø8 – 40 класса А240, А400С, А500С. Кромка разделывается под углом в пределах 15°. В результате тестов выявлено оптимальное соотношение толщины полки металлопроката закладного изделия к диаметру прутка от 0,5 – 0,75 и более.

Для тонкостенной трубы, уголка этот способ не используется. Допускается наклон стержня меньше 5° в любую сторону.

- Т2-Рф

Под флюсом, ручная дуговая сварка без присадочного металла. Вертикальный шов.

Подходит для арматуры класса В500С диаметром 8 – 12 мм, А400С, А500С диаметром 8 – 25 мм, А240 диаметром 8 – 40 мм. Разделка кромки – скос от 5 до 15 градусов. Величина площадки минимум 3d. Наклон стержня в пределах 5° с контролем по уровню. Толщина пластины от 4 – 6 мм.

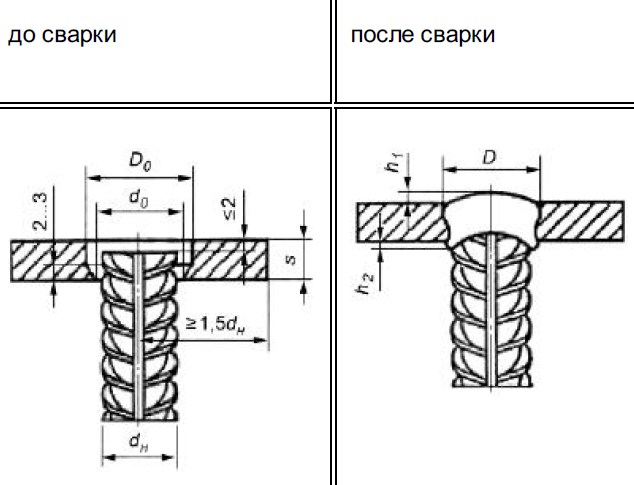

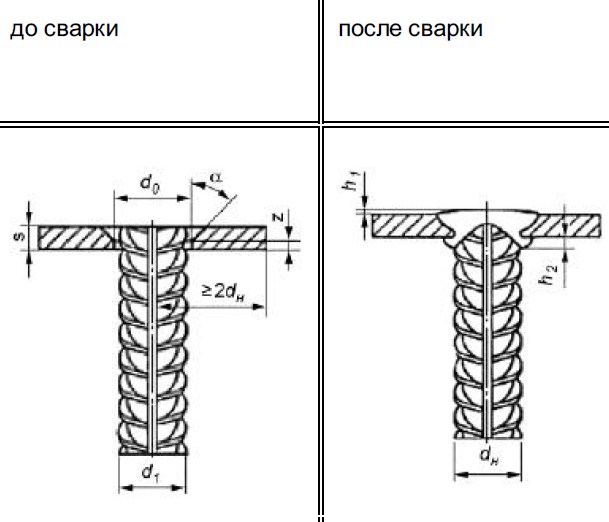

- Т11-Мз

В углекислой среде, механизированная дуговая сварка. Вертикальный шов. В отверстие зенкованное или цекованное, размером d +10 мм.

Метод используется для неразъемного соединения труб, пластин, уголка, швеллера, тавра с арматурой А240, А400С, А500С и А600С классов. Для диаметра 12 – 16 мм минимальная толщина пластины 8 мм, для диаметра 18 – 20 мм от 10 мм, для диаметра 22 – 25 мм от 12 мм.

- Т12-Рз

Ручная дуговая сварка. Вертикальный шов в раззенкованном отверстии.

Технология используется для сварки закладных элементов. С взаимным соотношением размеров арматуры и пластины, полки уголка:

- Ø 8 – 40 мм, класс 240 и А400С, толщина пластины от 6 мм;

- Ø 10 – 40 мм, класс А400С и А500С, толщина пластины от 8 мм;

- Ø 8 – 12 мм, класс В500С, толщина пластины от 6 мм.

Отверстие должно быть правильно обработано зенкером. Подварочный шов используется только для диаметров арматуры от 12 мм.

Нахлесточное

Строители знают несколько способов, как сварить арматуру между собой для наращивания по длине или в перекрестье сетки. Нахлесточные соединения часто путают со стыковыми. На самом деле они применяются для неразъемного присоединения арматуры к пластине в одной с ней плоскостью.

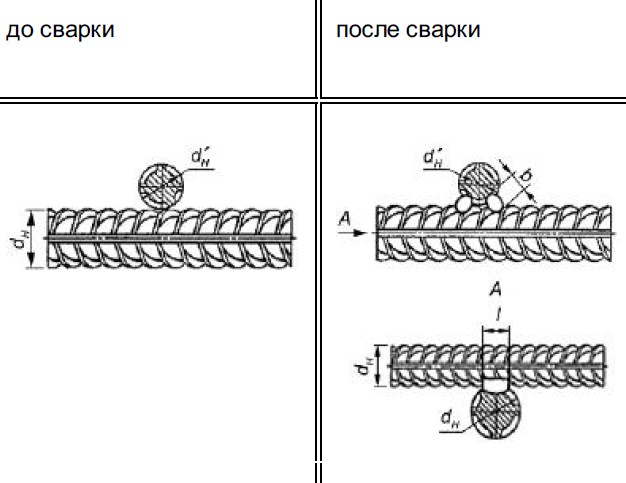

- Н1-Рш и Н1-Мш

Ручная и механизированная в среде углекислого газа, соответственно. Любое пространственное положение.

Арматуру классов А240 и А400С диаметром 10 – 32 мм можно приваривать к пластинам толщиной от 4 мм или 0,3d. Классов Ап600С, А800С, А500С, А600С диаметром 10 – 32 мм, А1000С диаметром 10 – 22 мм и В500С диаметром 10 – 12 мм к пластине толщиной от 5 мм или 0,4d. С учетом свариваемости марки стали.

- Н2-Кр

Контактная точечная горизонтальная сварка внахлест на пластине по одному рельефу.

Пригодна сварка арматуры внахлест для классов арматуры:

- А400С, А500С, А600С диаметром 6 – 16 мм, радиус рельефа от 1,6d, размеры выступа 2d x (1,8d + 10);

- А240 диаметром 6 – 16 мм, радиус рельефа от 1,4d, размеры выступа 1,8d x (1,8d + 10);

- В500С диаметром 6 – 12 мм, радиус рельефа от 1,6d, размеры выступа 2d x (1,8d + 10).

Толщина пластины от 4 мм или 0,3d. Расположение оси прутка строго под прямым углом к оси выступа штамповки.

- Н3-Кр

Сварка на пластине горизонтальная контактная по двум рельефам.

Используется этот способ для арматуры 12 мм класса В500С и 12 – 16 мм классов А400, А500С, А600С, А240. Толщина пластины для гладкого прутка от 1,4d, для рифленого от 1,6d. Расположение осей выступов и прутка перпендикулярное в одной плоскости.

Способы сварки арматуры

Все представленные выше сварные соединения арматуры выполняются тремя способами: контактной, дуговой либо ванной сваркой. В первом случае используется аппарат полуавтомат инвертор и плавящийся электрод. Во втором варианте применяются специальные клещи. Ванная сварка выполняется одним или несколькими электродами.

В нормативах по охране труда указано, каким образом следует осуществлять сварку арматуры на высоте от 1,5 метров. Там же указано, с применением каких устройств допускается производить сварку арматуры на высоте. И это компактные инверторы для дуговой сварки.

Термомеханическим (контактным) способом изготавливают сетки монолитных фундаментов. Это же устройство применяют для изготовления закладных изделий.

Контактная

Внутри своей категории сварка контактная арматуры подразделяется на три категории:

- рельефная;

- стыковая;

- точечная.

На вопрос, как следует осуществлять сварку арматуры на высоте ответ содержится в КЗОТ.

Для рельефной сварки на пластине закладного изделия методом штамповки изготавливается локальное возвышение – рельеф. Во время точечного нагрева выпуклость оплавляется. В зоне контакта с ней арматура внедряется в металл пластины.

Во время стыковой сварки зона контакта резко увеличивается. По все плоскости контакта образуется сварочный стык. Точечной сваркой обычно сваривают перекрестья арматурных сеток. Один стержень в этом варианте осаждается под давлением клещей в тело другого прутка.

Ванная

Из-за достаточно узкой области применения многие сварщики не владеют данной технологией. На вопрос сварка арматуры ванным способом что это могут ответить специалисты строительной отрасли.

Производится сварка арматуры ванным способом внутри специальной формы. Это подвид дуговой сварки плавящимся электродом. Но, расплавленный металл здесь полностью остается внутри шва. Для этого концы стержней разделываются специальным образом. Укладываются внутри ванночки для сварки арматуры с регламентированным зазором.

Ванночка может быть съемной инвентарной из графита, керамики, меди. Или несъемной из стальной U-образной скобы. По умолчанию ванная сварка арматуры колонн производится в вертикальном положении. Наращивание прутков по длине балок, ригелей осуществляется в горизонтальном положении, соответственно.

Применяется ванная сварка арматуры технология для обеспечения высокого качества шва. Которое невозможно получить другими методами непосредственно на строительной площадке.

Керамические съемные и стальные несъемные ванночки для арматуры одноразовые. Графитные и медные накладки многоразовые.

Дуговая

Благодаря компактным размерам оборудования дуговая электродная сварка считается универсальным методом неразъемных соединений. В том числе, на строительной площадке. Внутри своей категории имеется классификация по нескольким признакам:

- степень непрерывности процесса – прихватками, непрерывным швом;

- защита жидкой ванны – среда инертного газа, флюс, шлаковая корка, без защиты;

- степень механизации процесса – ручная, механизированная.

Выбор метода, как правильно варить арматуру электросваркой в конкретных условиях, выбирает проектировщик. Обычно используется плавящийся электрод.

Ванночка расплавленного металла может защищаться шлаком, флюсом, инертным газом. Используется переменный, постоянный сварочный ток. Применяется соединение арматуры сваркой дугового типа для всех видов стыков.

Выбор типа и метода сварки арматуры

В проект ж/б конструкций арматура сварная закладывается по таблице эксплуатационных свойств при нагрузке статической:

Соединение К1-Кт

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 5 | 5 | 5 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

К3-Рп и К3-Мп

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 3 | НД | НД | НД |

| до 28 мм А400С | 3 | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | НД |

| до 32 мм А500С | 5 | 5 | 4 | НД |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | 5 | 5 | 4 | НД |

| до 32 мм А600С | 5 | 5 | 4 | НД |

| до 40 мм А600С | 5 | 5 | 4 | НД |

С1-Ко

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | НД |

| до 32 мм Ап600С, А800С | 3 | 3 | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 4 | 4 | 4 | 3 |

| до 40 мм А500С | 4 | 4 | 4 | 3 |

| до 20 мм А600С | 5 | 5 | 5 | 4 |

| до 32 мм А600С | 4 | 4 | 4 | 4 |

| до 40 мм А600С | 3 | 3 | 3 | 3 |

С5-Мф, С7-Рв, С8-Мф, С10-Рв

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | НД | НД | НД | НД |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

С14-Мп, С15-Рс, С17-Мп, С19-Рм

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | ТН | ТН | ТН | ТН |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | 5 | 5 | 4 | 3 |

| до 20 мм А600С | ТН | ТН | ТН | ТН |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | 5 | 5 | 4 | 3 |

С21-Рн, С21-Мн

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

С23-Рэ, С23-Мэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н1-Рш, Н1-Мш

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 4 | 4 | 3 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н2-Кр, Н3-Кр

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 4 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т1-Мф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 4 | 4 | НД | НД |

| до 20 мм А600С | х | Х | х | х |

| до 32 мм А600С | х | Х | х | х |

| до 40 мм А600С | х | Х | х | х |

Т2-Рф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т11-Мз

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

Т12-Рэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

ТН – технически невыполнимо;

НД – не допускается к использованию;

3 – соответствует регламенту ГОСТ 10922 (Сварные соединения);

4 – отвечает условиям ГОСТ 34028 (Стали в исходном состоянии);

5 – удовлетворяет нормативам ГОСТ Р 52544, сварной шов имеет одинаковую прочность с металлом свариваемых деталей.

При выборе необходимо учитывать условия свариваемости арматуры по диаметрам и маркам стали.

Оборудование

Выполняется стыковка арматуры ГОСТ оборудованием разной конструкции и назначения. Автоматизация процесса возможна только на предприятии. В пределах строительной площадки используются ручные типы ванной, дуговой и контактной сварки.

Для контактной сварки

Из-за внешней схожести аппарат для сварки арматуры контактным способом получил название клещей. Для получения неразъемного соединения нужно нагреть концы деталей и прижать их друг к другу после этого.

В отличие от сварочного электродугового держателя в клещи встроен функционал зажима. Обычно механического или пневматического типа. И это резко увеличивает габариты и вес инструмента.

Поэтому часто используются подвесные сварочные клещи с вертикальным, горизонтальным расположением электродов. Питание подается из бытовой однофазной сети 220 В переменного тока. То есть, сварщик таскает за собой по площадке и клещи, и удлинитель.

5.2 Для дуговой сварки

Всего существует три категории сварочного оборудования для дуговой сварки. Генераторы самые массивные крупногабаритные из них. Используются на удаленных объектах без электроснабжения. Имеют двигатель ДВС (бензин, солярка), который и крутит ротор генератора, вырабатывающий ток.

На электрифицированных стройплощадках используются более компактные трансформаторы и выпрямители. Первые изменяют характеристики тока и напряжения бытовой 220 В или промышленной 380 В сети. Во вторых переменный ток преобразуется в постоянный.

В трансформаторе 220 В превращается в 75 В на холостом ходе. Сила тока регулируется изменением зазора между дросселем и катушкой. Наиболее распространены однокорпусные трансформаторы СТШ, ТСК, ТС и ТД.

При помощи этого оборудования осуществляется сварка ванным способом арматуры для балок и колонн. Хоть здесь и имеется ванночка для арматуры, необходимо мощное оборудование для непрерывного шва. Даже на замену электрода здесь отводится, не более 4 секунд.

Выпрямителем называют аппараты постоянного напряжения. Они выпрямляют амплитуду переменного тока, за что и получили свое название. Основное достоинство – на постоянном токе проще удерживать дугу.

Подвидом выпрямителя является инвертор. После выпрямления тока здесь происходи увеличение характеристики частоты. После чего, на электрод, массу может подаваться, как переменный, так и постоянный ток.

Так как варить арматуру инвертором на порядок проще, а вес и габариты оборудования очень компактные, 90% работ на стройплощадке выполняется именно этим способом.

В полуавтоматах для механизации процесса вместо плавящегося электрода используется проволока. Бабина с ней крепится на самом инверторе. Проволока подается автоматически специальным механизмом. Благодаря компактным размерам это оборудование широко применяется на строящихся объектах.

Технические требования

В РФ используется несколько стандартов ГОСТ на сварку арматуры периодического и круглого профиля. Основными требованиями являются:

- сварка арматуры класса А-IIIВ выполняется до ее упрочнения методом вытяжки;

- точечная сварка контактная допускается в нахлесточных стыках закладных деталей, крестовых каркасов и сеток;

- стыковая сварка контактная используется для наращивания длины прутков, на заводе Ø 10 мм и менее, на стройплощадке Ø12 мм и более;

- ванная сварка разработана для стыковых швов стержней Ø20 мм и более;

- стыки горячекатаной арматуры должны иметь разбежку;

- стыки дуговой сварки не должны мешать использованию глубинного вибратора при уплотнении бетонной смеси.

В ГОСТ и СП информации, как следует осуществлять сварку арматуры на высоте человеческого роста и более, нет. Она содержится в материалах КЗОТ.

Сварка дуговая протяженными швами используется в следующих случаях:

- петли, анкеры для напрягаемой арматуры;

- монтаж ж/б изделий сборной конструкции;

- крестовые соединения прутков от 10 мм;

- стыковые соединения по длине.

Нахлесточные соединения Н1 и Н2 объясняют, как приварить арматуру к профильной трубе соосно. Поскольку в закладных деталях часто используются куски типового проката помимо пластин. Эта же технология нахлеста поясняет, как приварить арматуру к уголку дуговой сваркой.

В ванных соединениях применяется скоба накладка для сварки арматуры из стали, меди, графита или керамики.

Таким образом, сварка арматурных стержней между собой и к элементам закладых изделий может выполняться нахлестным, крестовым, стыковым способом. Методами контактной или дуговой сварки под слоем флюса, в среде защитного газа, электрошлаковым способом.