Застройщику приходится гнуть арматуру для фундамента своими руками непосредственно на объекте. Поэтому используются самодельные приспособления для изгиба колец и квадратов.

В данном руководстве рассмотрены самые простые варианты устройств. Их можно изготовить в пределах стройплощадки своими руками из подручных материалов. Без покупки специальных станков и их отдельных узлов.

Виды гнутых закладных арматурных изделий

Самым надежным конструкционным материалом с высоким сроком службы является железобетон. Цементный камень композитного материала воспринимает нагрузки на сжатие. Арматурные пояса внутри железобетона работают на растяжение, изгиб и кручение.

Поэтому сетки, прутки, цилиндрические каркасы должны занимать внутри опалубки фундамента строго заданное проектом положение. Важно согнуть арматуру в размер по чертежу с точным соблюдением пространственной геометрии.

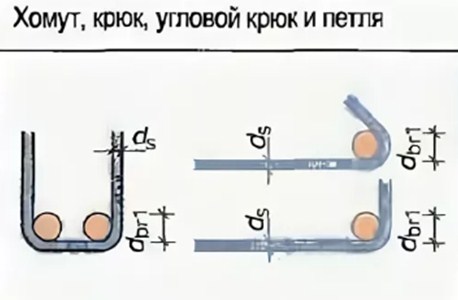

В домашний проект свайного, ленточного, ростверкового и плитного фундамента могут закладываться следующие гнутые элементы:

- хомут;

- скоба;

- кольцо;

- L-образный уголок;

- U-образный элемент;

- отогнутый стержень;

- «лягушка».

При этом изгиб выполняется в одной или нескольких плоскостях на 30 – 90 градусов. Арматура внутри монолитной железобетонной конструкции должна располагаться строго по линиям главных напряжений.

Хомутами прямоугольной формы соединяются между собой два пояса армирования ленточного фундамента. На детали типа «лягушка» в опалубку плитного фундамента укладывается верхняя сетка. Кольцами обвязываются вертикальные штыри каркасов свайного фундамента, опускаемых в скважины на всю их глубину.

Покупать станки для проведения разовых работ экономически не целесообразно. А аренда такого оборудования обычно стоит неоправданно дорого. Поэтому арматурогиб в идеале должен быть собран своими руками из отходов и обрезков кроя металлопроката.

Все гнутые элементы из арматуры должны иметь абсолютно одинаковую геометрию и размеры. С учетом их большого количества обычная разметка по рулетке, метром, угольником здесь не эффективна. Поэтому используются шаблоны.

Технические требования

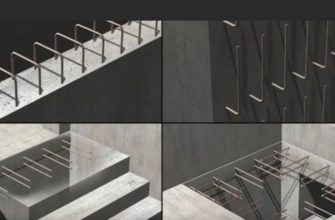

Во время холодного гнутья с наружной стороны металл арматурного прутка растягивается, с внутренней, наоборот, сжимается. Проектировщик вычисляет эти усилия, и использует в дальнейших расчетах.

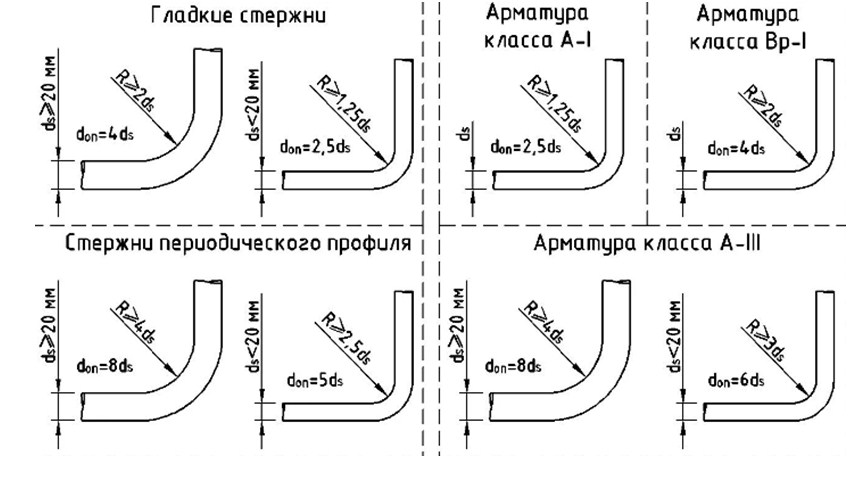

Поэтому в регламентной строительной документации заданы предельные величины углов гибки и радиусов загиба. В зависимости от диаметра и профиля прутка, марки используемой стали. Просто защемить конец стержня в тисках, и загибать его без оправки, будет неправильно.

Изменится величина внутренних напряжений в структуре металла. Станут другими расстояния между стержнями, толщины защитных слоев бетона, и прочие характеристики. Круглый гладкий и рифленый прокат нужно гнуть по определенному радиусу.

В РФ существует несколько стандартов с указанием этих данных. Например, в 4 части СНиП 2.03.01 приводится следующая таблица:

| Класс арматуры | Максимальный угол гиба | Диаметр сгиба в свету минимальный | |

| d от 20 мм | d до 18 мм | ||

| Вр-I | не ограничен | 10d | 4d |

| A-III | 90 | 8d | 6d |

| A-II | 180 | 6d | 4d |

| A-I | не ограничен | 2,5d | 2,5d |

| Ac-II | не ограничен | 2,5d | 2,5d |

| 10ГТ | не ограничен | 2,5d | 2,5d |

В нормативах СП52-101 дополнительно указаны размеры оправок, по которым гнутся прутки:

Для гладкого проката — круг без рифления

| Диаметр оправки | Толщина арматуры | Радиус изгиба |

| 20 | 8 | 10 |

| 25 | 10 | 12,5 |

| 30 | 12 | 15 |

| 35 | 14 | 17,5 |

| 40 | 16 | 20 |

| 45 | 18 | 22,5 |

| 80 | 20 | 40 |

| 88 | 22 | 44 |

| 100 | 25 | 50 |

| 112 | 28 | 56 |

| 128 | 32 | 64 |

Для арматуры периодического сечения

| Диаметр оправки | Толщина арматуры | Радиус изгиба |

| 20 | 8 | 40 |

| 25 | 10 | 50 |

| 30 | 12 | 60 |

| 35 | 14 | 70 |

| 40 | 16 | 80 |

| 45 | 18 | 90 |

| 80 | 20 | 160 |

| 88 | 22 | 176 |

| 100 | 25 | 200 |

| 112 | 28 | 224 |

| 128 | 32 | 256 |

Петля, хомут, крюк угловой и обычный из арматуры толщиной 8 – 18 мм формируются на вращающихся роликах диаметром 32 – 76 мм, соответственно. То есть, в 4 раза больше диаметра самой стержня.

А гнутье арматуры диаметром 20 – 32 мм следует выполнять на роликах 140 – 224 мм. То есть в 7 раз толще, чем сам конструкционный материал. Причем, с последними изделиями может справиться только станок для гнутья арматуры ввиду больших усилий, прикладываемых к заготовке.

На практике в малоэтажной частной застройке круглый пруток сплошного периодического сечения более 20 мм применяется редко. Только для особо ответственных конструкций. Однако и в этом случае можно изготовить приспособление для гнутья арматуры самостоятельно. Просто придется использовать длинный рычаг для формирования хомута, лягушки, скобы, отогнутого стержня.

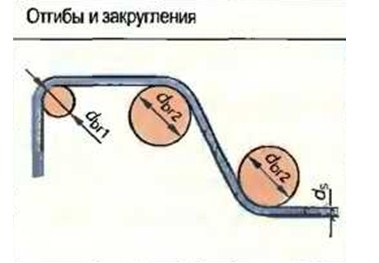

Отгибы и скругления с углами менее 90 градусов применяются в деталях, устанавливаемых возле опалубки. И здесь включается следующий фактор – толщина защитного слоя бетона. Это толщина минимально допустимой корки бетона поверх стального закладного изделия, при которой металл будет защищен цементным камнем от агрессивной среды, и коррозии, соответственно.

При толщине защитного слоя менее 3d или 50 мм толщина гибочного ролика составляет 20d. Для значений защитного слоя более 3d или 5 см диаметр ролика составит 15d. И при толщине слоя от 7d или 10 см достаточно ролика диаметром 10d.

И, наконец, в пятне застройки гнутье арматуры своими руками имеет еще одну очень важную характерную особенность:

- в станках работают механические, гидравлические, электрические и пневматические приводы;

- заготовки сразу нарезаются в размер будущей детали;

- при ручном способе используется мускульная сила застройщика;

- человек не в состоянии удержать короткий пруток во время деформации;

- необходимо или увеличивать длину заготовки или накидывать сверху трубу для усиления эффекта;

- для 1 – 10 штук хомутов, скоб и крюков перерасход проката не критичен;

- но, количество гнутых арматурных деталей исчисляется сотнями.

Таким образом, основными требованиями к приспособлению для изгибания арматурных закладных являются:

- наличие сменных роликов;

- регулировка угла изгиба;

- усилитель рычажного типа;

- возможность интеграции шаблона;

- гнутье с малым радиусом для конструкционной арматуры.

Другими словами, нужна малая механизация процесса производства. С высоким показателем повторяемости и, как можно, более низкой трудоемкостью работ.

Приспособления для гнутья холодным методом

Самая простая приспособа для гнутья арматуры имеет вид обрезка бруса с забитыми в него четырьмя заостренными штырями из этого же самого металлопроката.

Приспособление не имеет регулировок, размер настроен на короткую сторону прямоугольного хомута для ленты МЗЛФ. Порядок работ следующий:

- брус укладывается на землю перед собой штырями вбок наружу;

- прижимается ногой и весом пользователя;

- заготовка хомута заводится в гнезда, образованные штырями;

- один ее край выравнивается по дальним фиксаторам;

- на свободный конец заготовки надевается трубка;

- конец трубки выравнивается по ближним фиксаторам;

- арматура загибается вверх под прямым углом;

- Г-образный полуфабрикат высвобождается из упоров, и складируется неподалеку;

- затем выполняется разметка всего пучка полуфабрикатов;

- осуществляется П-образный загиб;

- далее выгибается третий и четвертый угол хомута аналогичным способом.

Этот метод подходит исключительно для конструкционных деталей. Где радиус гнутья арматуры требуется малого размера.

Следующее устройство для гнутья арматуры на порядок сложнее и дороже. Требуется устойчивый массивный стол, кусок уголка длиной 1 – 1,5 метра и сварочный аппарат. К одной полке уголка изнутри на проектном расстоянии привариваются штыри. Здесь же высверливаются сквозные отверстия под крепеж. Далее уголок крепится к краю стола саморезами, чтобы приваренные штыри находились вертикально, и смотрели вверх.

По аналогии с первым вариантом изгибание арматуры здесь осуществляется трубчатым усилителем в горизонтальной плоскости. Шаблоном служат приваренные штыри, на один или сразу несколько размеров.

Универсальный арматурогиб своими руками можно скопировать с заводских ручных механических станков. Он состоит из пяти деталей:

- опорная площадка – размер от 100 х 100 мм, 4 отверстия по углам для саморезов, 2 отверстия диаметром 32 мм с межцентровым расстоянием 50 мм произвольно в периметре;

- рукоятка усилитель – длина от 750 мм, 2 сквозных отверстия диаметром 32 мм на расстоянии 50 мм друг от друга;

- пруток – 4 штуки, диаметр 32 мм, длина 50 мм.

Два куска прутка устанавливаются в отверстия опорной площадки, и привариваются к ней снизу. Третий кусок приваривается к рукояти усилителю аналогичным образом. Затем рукоять надевается на один из двух штырьков опорной пластины.

В условиях строительной площадки стол, верстак встречаются крайне редко. На легких козлах загнуть арматуру сложно, так как нет необходимой жесткости. Поэтому обычно в грунт забивается кусок трубы или вкапывается короткий столбик. На стойку крепится импровизированная столешница из доски, ДСП, ЦСП. Этого вполне достаточно для монтажа самодельного гибочного станка.

В данном случае изготовление гнутых элементов выполняется строго по нормативам СП, СНиП. То есть, через ролик необходимого диаметра. По умолчанию это 32 мм. Для арматуры большего размера на цилиндрические упоры надеваются куски труб подходящего диаметра. Приспособление гнет арматуру по следующему алгоритму:

- пластина прикручивается к столешнице импровизированного верстака;

- заготовка укладывается между трех цилиндрических упоров, как на нижнем фото;

- рукоятью выполняется холодная гибка заготовки на необходимый угол.

Приспособление мощное, технологичное, универсальное. Позволяет работать еще и с круглой трубой, квадратным профилем. Насадки большего диаметра надеваются на центральный штырь, являющийся осью вращения, поверх рукоятки. Длинным рычагом гнуть арматуру легко под углом до 360 градусов.

В исходном варианте устройство позволяет изготавливать силовые детали. Так как гнуть арматуру конструкционного типа здесь невозможно. Там нужен маленький радиус изгиба. Поэтому существует модифицированная версия приспособы.

В оси вращения здесь изготовлен один пропил, или выбраны два паза под прямым углом друг к другу. Арматура зажимается внутри пропила. Третий фиксатор в этом случае не задействован.

Самым материалоемким является приспособление из куска уголка, порезанного пополам. Одна половинка крепится неподвижно к столу, верстаку. Вторая вращается на расположенной между ними оси.

Осью может служит кусок приваренной арматуры или тело болта, вкрученного в отверстие. По окончании работ арматурогиб можно убрать на хранение или разобрать на детали до следующего раза.

Таким образом, гнуть арматуру для фундамента экономически выгоднее для застройщика на самодельном приспособлении. Собрать простейший арматурогиб своими руками можно за час. Для обеспечения проектного радиуса изгиба арматуры 12 мм и 14 мм рекомендуем станок с поворотной рукоятью и сменными втулками.