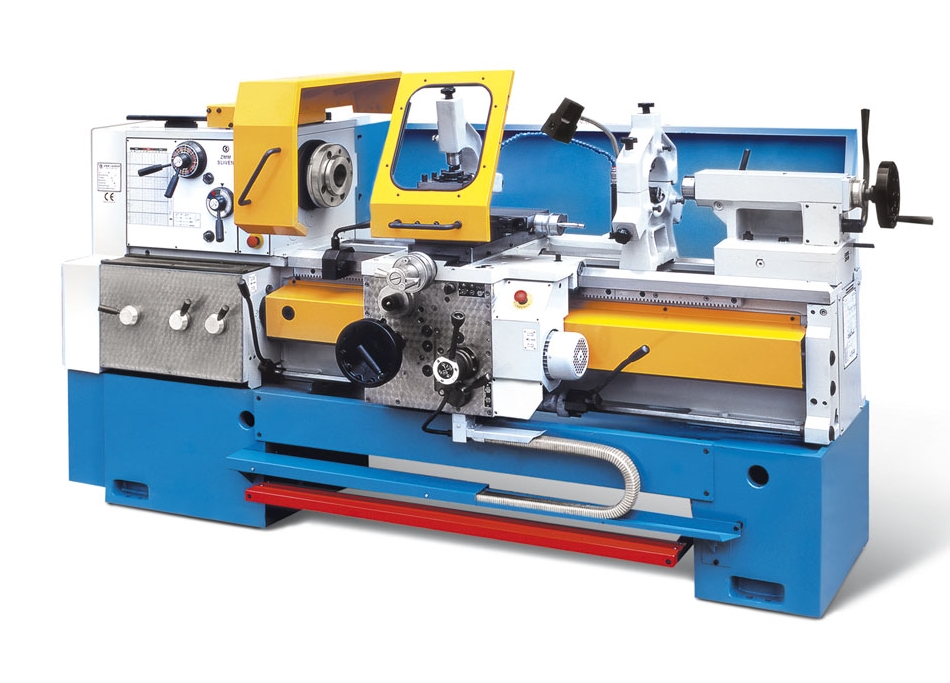

- Обзор модели

- История

- Назначение

- Линейка

- Функционал

- Особенности конструкции

- Основание, станина

- Кинематика

- Шпиндельная бабка

- Суппорт и фартук

- Задняя бабка

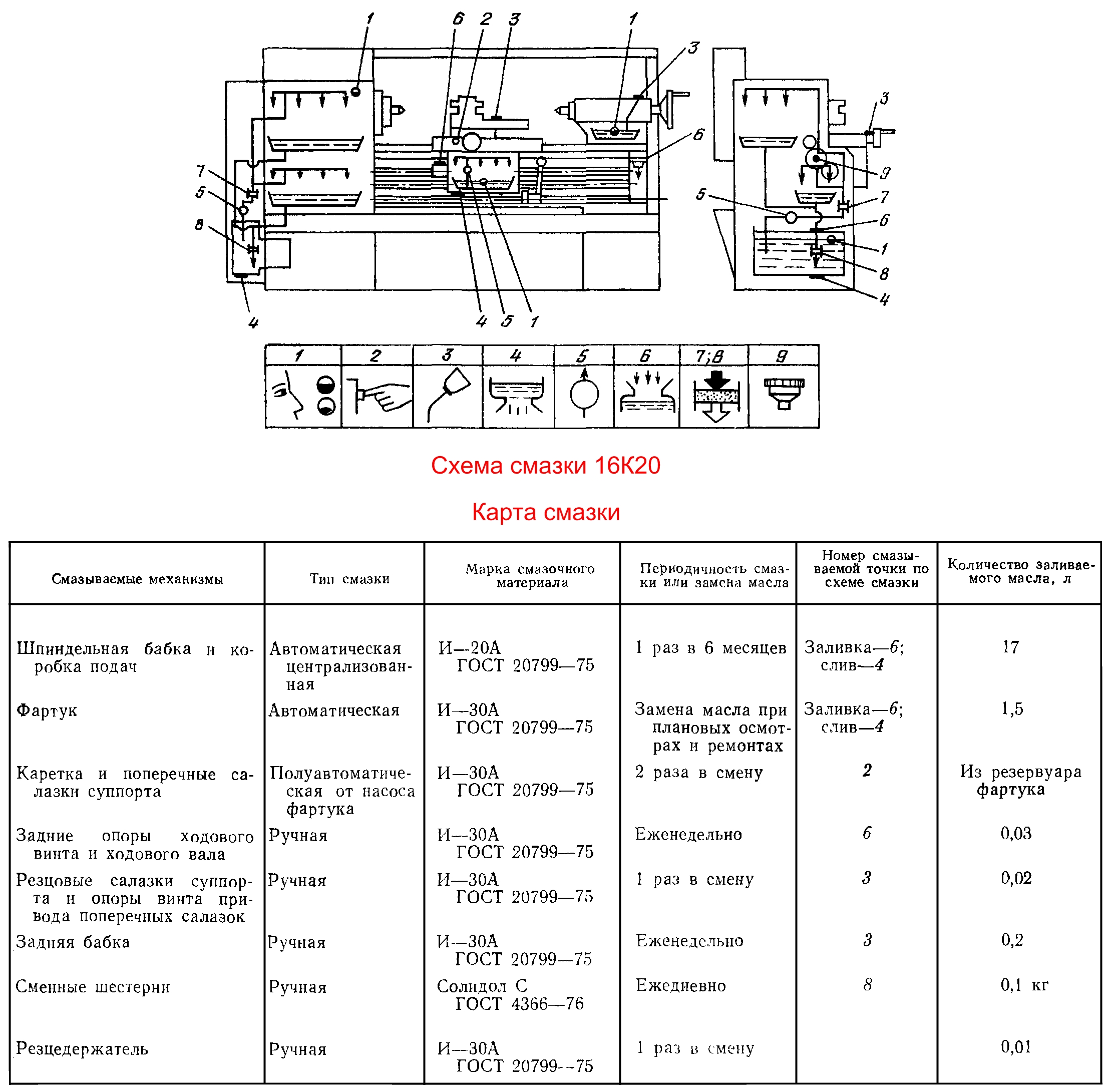

- Смазка

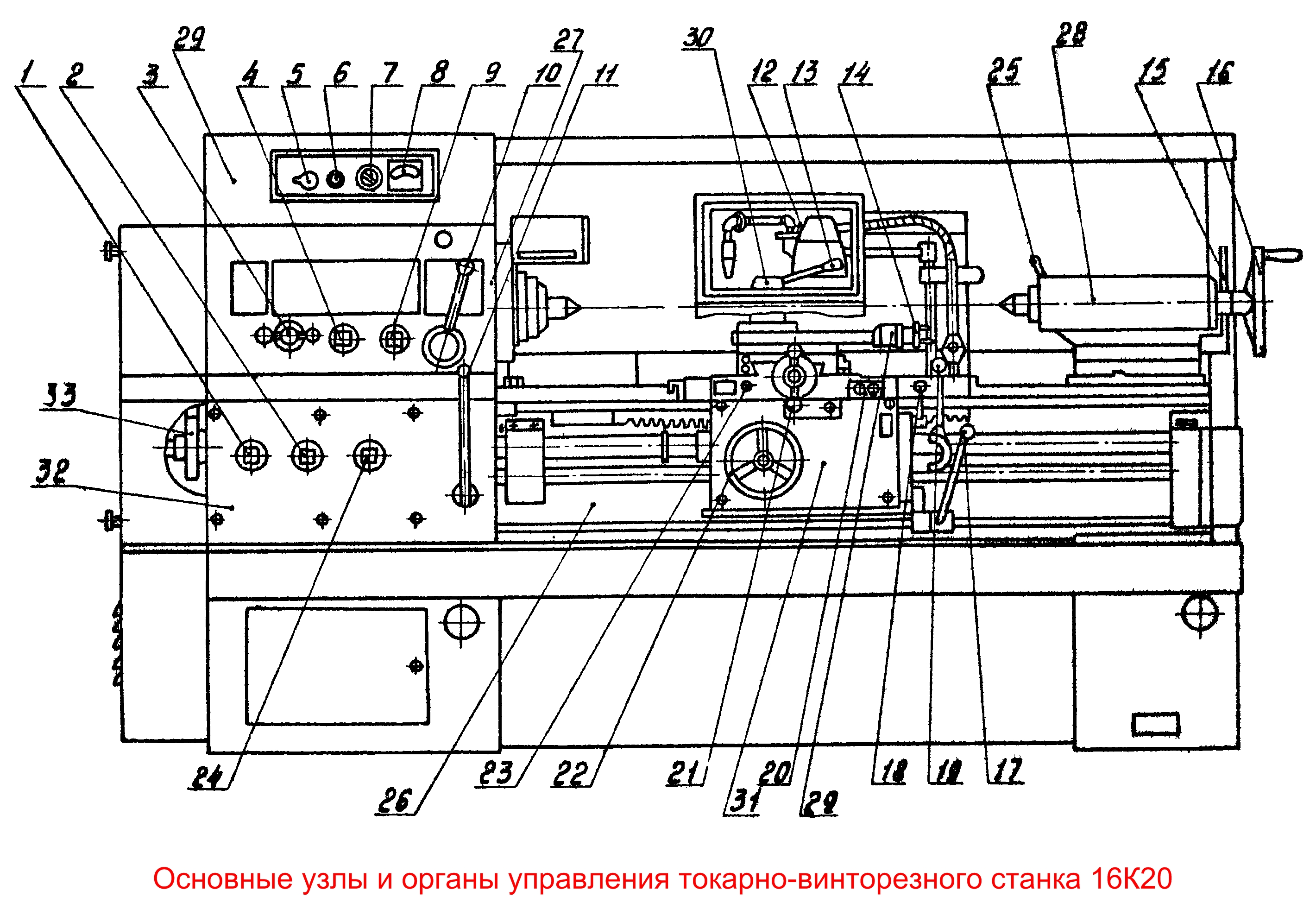

- Органы управления

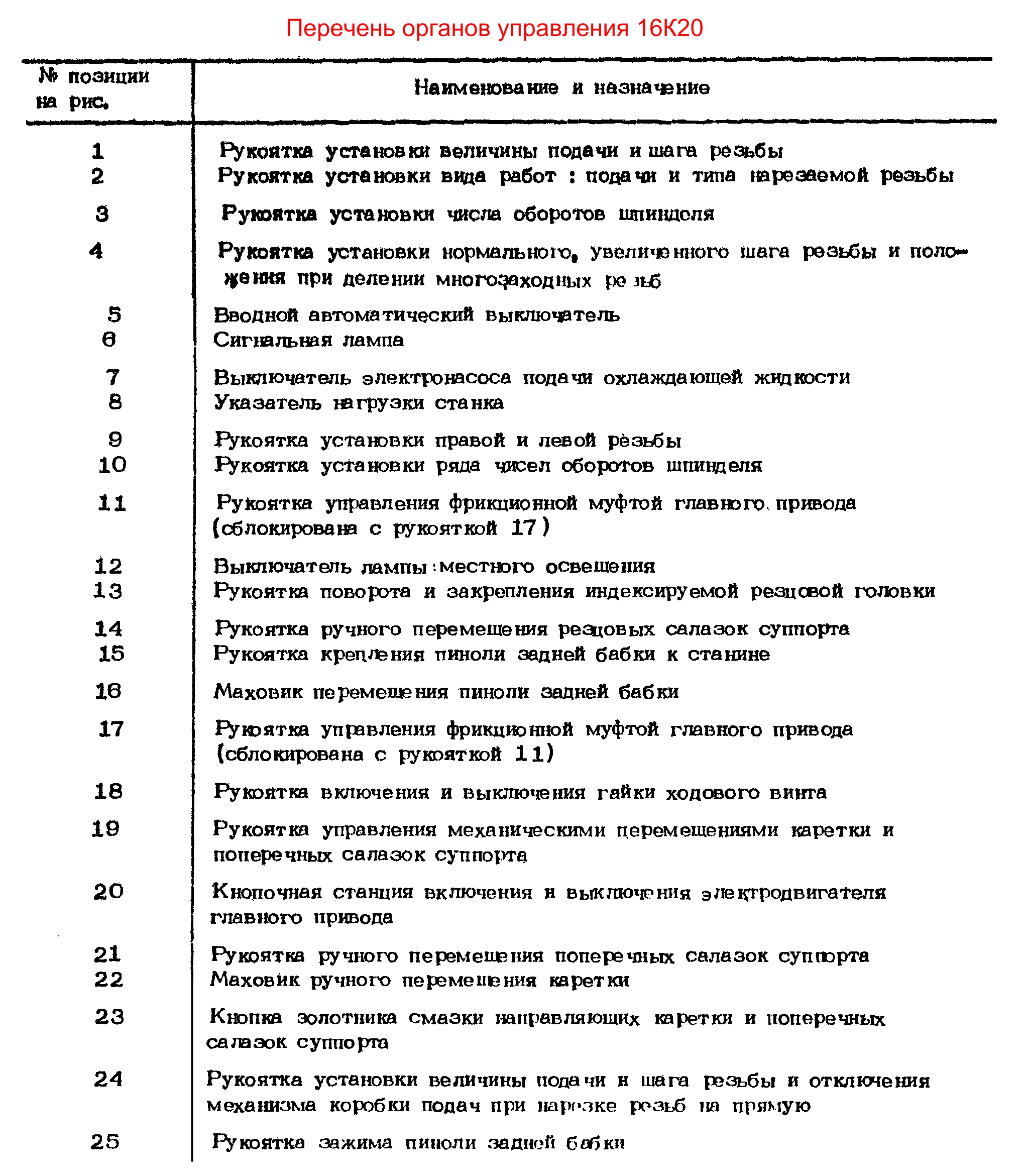

- Электрооборудование

- Эксплуатация

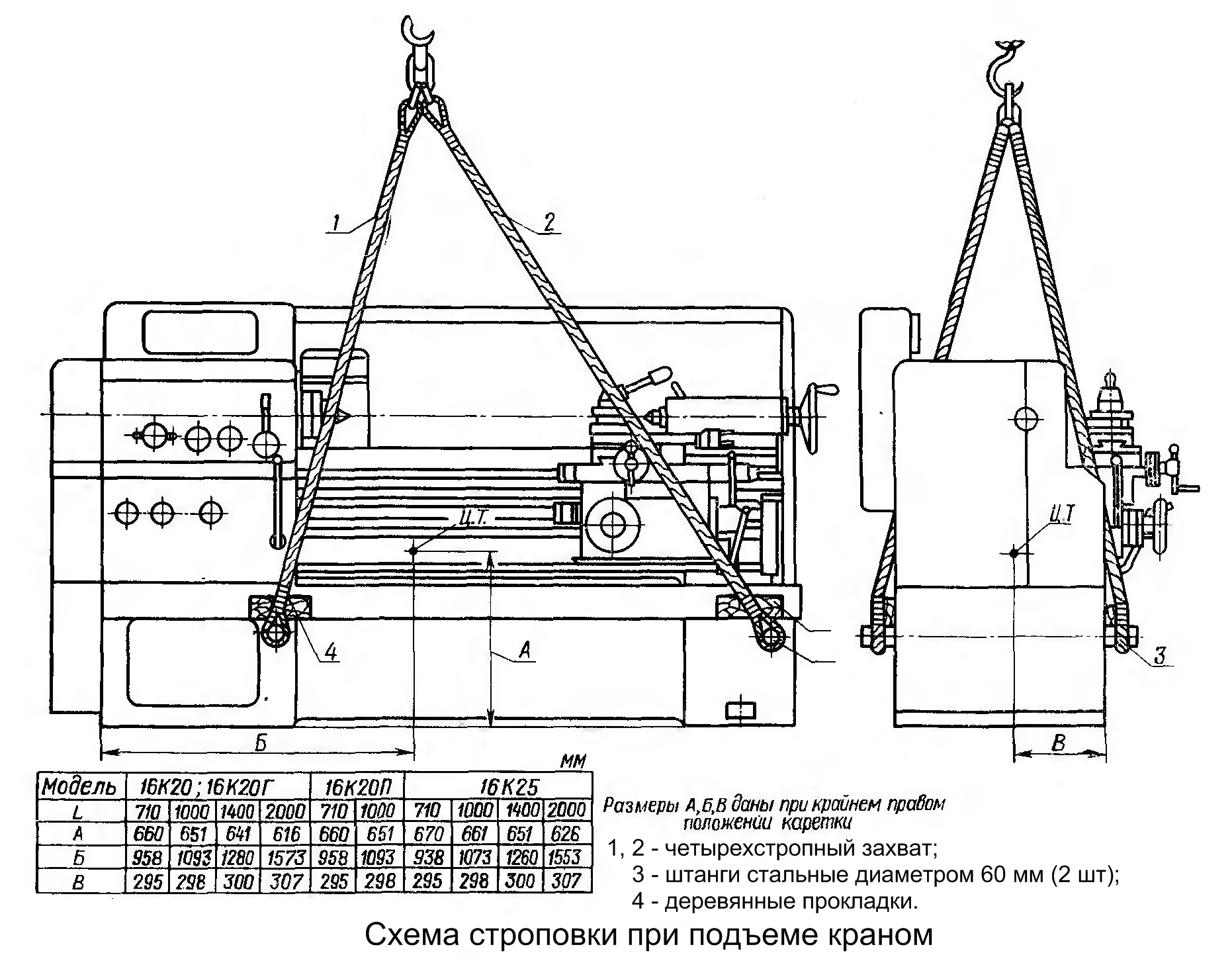

- Монтаж

- Работа и уход

- Регулировка, проверка

- Ремонт

- Заключение

- Аналоги

- Бывший СЭВ

- КНДР

- Бывший Союз

- КНР

- Плюсы и минусы

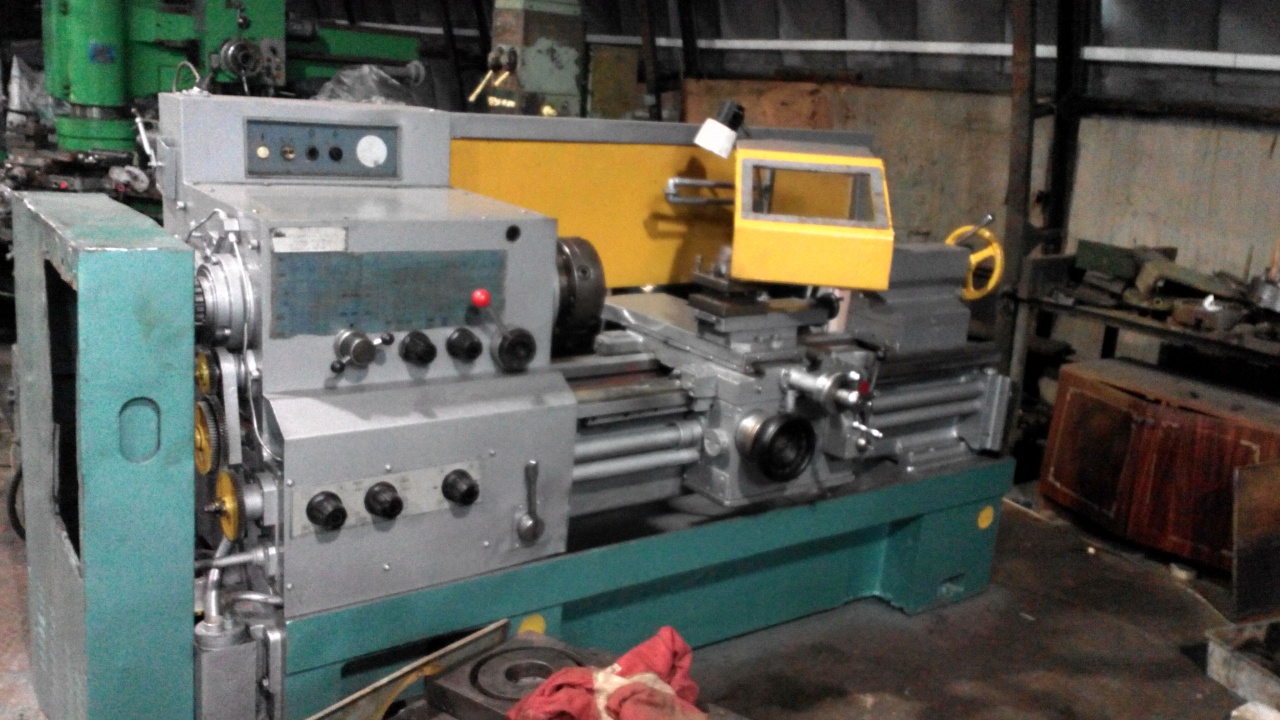

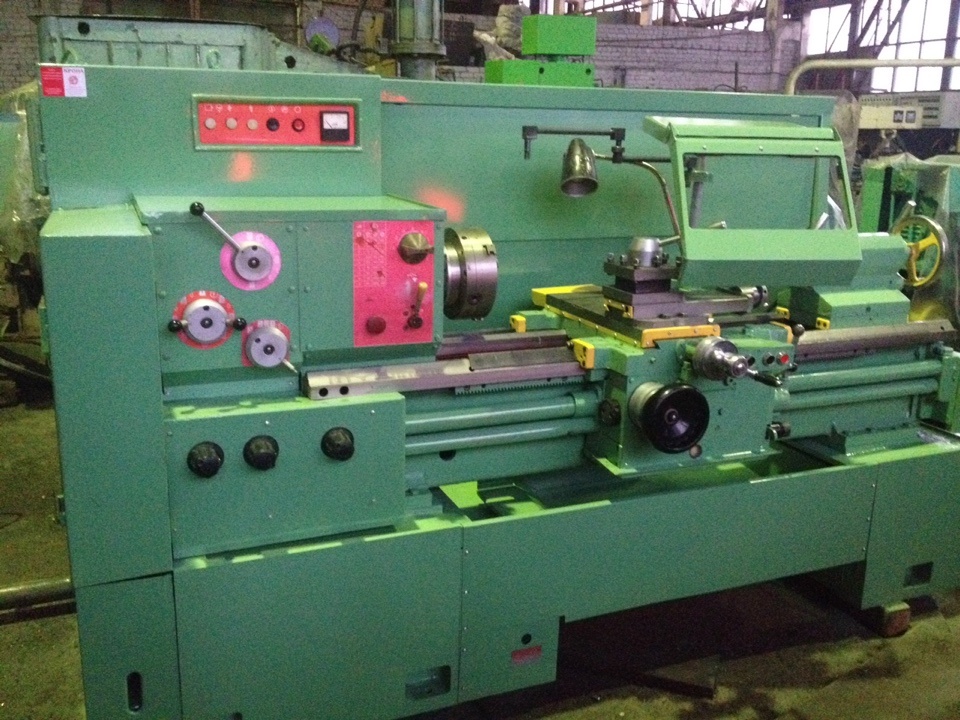

Обзор модели

История

Токарно-винторезный станок 16К20 – знаковый, самый известный представитель предпоследнего поколения универсальных советских токарных. Серийный выпуск на московском «Красном Пролетарии» продолжался с 1972 по 1988 год.

Предшественником на сборочном конвейере «КП» был легендарный 1К62. Однако во многом это отдельные разработки со своими сильными и слабыми сторонами. Некоторые отработанные решения рекомендованы при модернизациях наличного парка 1К62, заимствованы челябинцами.

Назначение

16К20 предназначен для выполнения всех видов токарных работ, включая нарезание метрических, дюймовых, модульных и питчевых резьб, архимедовой спирали в единичном, мелкосерийном производстве.

Был распространен и в среднесерийных цехах, но по эффективности уступал автоматам, оборудованию с числовым программным управлением (ЧПУ). Постепенно вытеснен современными образцами из основных цехов.

Остается востребован в ремонтных службах, на инструментальных участках. Благодаря хорошему соотношению цены и качества пользуется спросом в сфере малого бизнеса, связанного с металлообработкой, ремонтными услугами.

В паспорте отдельно указано назначение: разнообразные чистовые и получистовые операции. Особо следует избегать черновой обдирки на моделях повышенной точности.

Линейка

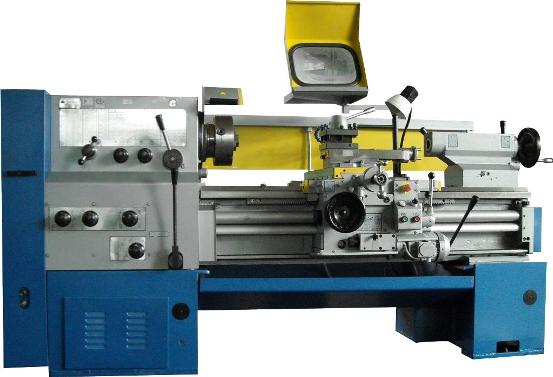

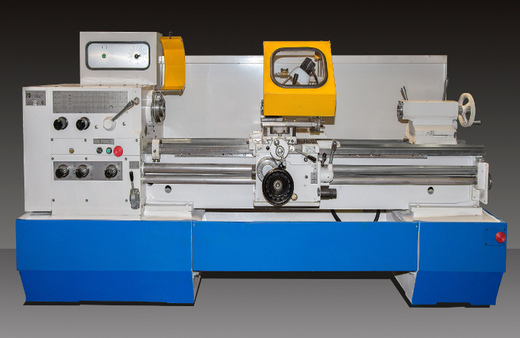

На основе базового варианта разработаны модификации:

- 16К20Ф1 – оснащался устройством цифровой индикации (УЦИ).

- 16К20П – класс точности П. Суппорт с механическим приводом малой продольной подачи (резцовых салазок).

- 16К20ПФ1 – дополнительно устанавливалось УЦИ.

- 16К20Г – станина выполнена с выемкой.

- 16К25 – облегченная версия с увеличенной до 250 мм высотой центров.

Последовательно освоены разновидности с ЧПУ:

- 16К20Ф3 – первенец, оборудованный электронным управлением. Опробовались различные системы: Контур, Алкатель, Н22-1М, ЭМ-907.

- 16К20Ф3С5 – c УЧПУ Н22-1М.

- 16К20Т1 – внедрена оперативная система управления Электроника НЦ-31.

- 16К20Ф3С32 – модификация середины 80-х, оснащалась приводом Размер 2М-5-21, УЧПУ 2Р22.

- 16К20Ф3РМ232 – поздняя модификация с микроЭВМ Электроника МС 1201.

Функционал

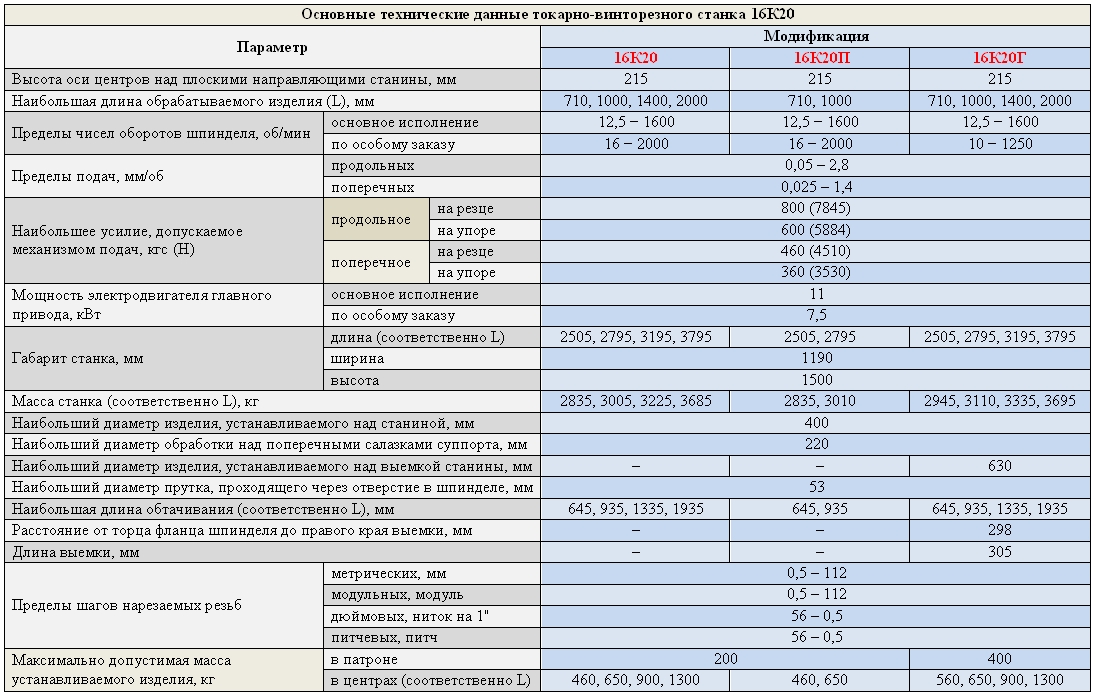

Основные технические характеристики модификаций приведены ниже:

Рабочая зона отвечает потребностям ремонта транспортных предприятий, коммунхоза. В сервисных цехах тяжелой индустрии 16К20 задействован, в частности, на операциях:

- Изготовления нестандартных метизов, фитингов.

- Восстановления после наплавки мелких, средних валов и осей.

- Расточки небольших корпусов.

- Притирки гидравлических аппаратов.

Солидная мощность, приличные типоразмеры фланца, посадочных конусов, сечение резцов – сочетаются с умеренными габаритами и весом.

Шестой конус позволяет установить трехкулачковый патрон до 315 включительно (желательно напрямую), упрощает обработку крупных заготовок. Среди штатных принадлежностей: четырехкулачковый, поводковый патроны; вращающиеся, упорные центра; подвижный, неподвижный люнеты. Также применяются цанговые патроны, планшайбы, прочая специальная оснастка.

Особенности конструкции

Основание, станина

Основание обладает повышенной жесткостью за счет включения в силовую схему толстостенного поддона, работающего как балка. Являясь частью единой отливки, соединяет тумбы, на которые оперта станина.

У предыдущих поколений поддон выполнял лишь функцию корыта. Правда убирать стружку или поднять упавшую заготовку можно было спереди. Из-за крутого уклона стенки сборника к тыльной стороне, вычищать отходы удобно сзади.

Впритык к перегородке 16К20 не поставить, даже перевесив электрошкаф. В стесненных условиях гаража, небольшой мастерской это создает проблему.

Коробчатая чугунная станина имеет поперечные ребра, препятствующие деформациям под нагрузкой. Жесткость узла увеличена в полтора раза против показателей 1К62.

Пара плоских и две призматические направляющие подвергнуты индукционной закалке, с последующим шлифованием. Профиль несколько изменен с учетом опыта 1К62. Передняя призма по прежнему свешена относительно ребра станины, что снижает жесткость при изгибе.

Длина станины зависит от исполнения по расстоянию между центрами (РМЦ): 710, 1000 (типичное), 1400, 2000 мм. Соответственно различаются рейки, продольные винты.

На заметку. Первые 1К62 выпускались с сырыми направляющими. У переходного и во многом опытного 16Б20П серый чугун станины заменили хромо-никеле-молибденовым. Внедрили поверхностную закалку ТВЧ верхних призм и нижних плоскостей под прижимными планками.

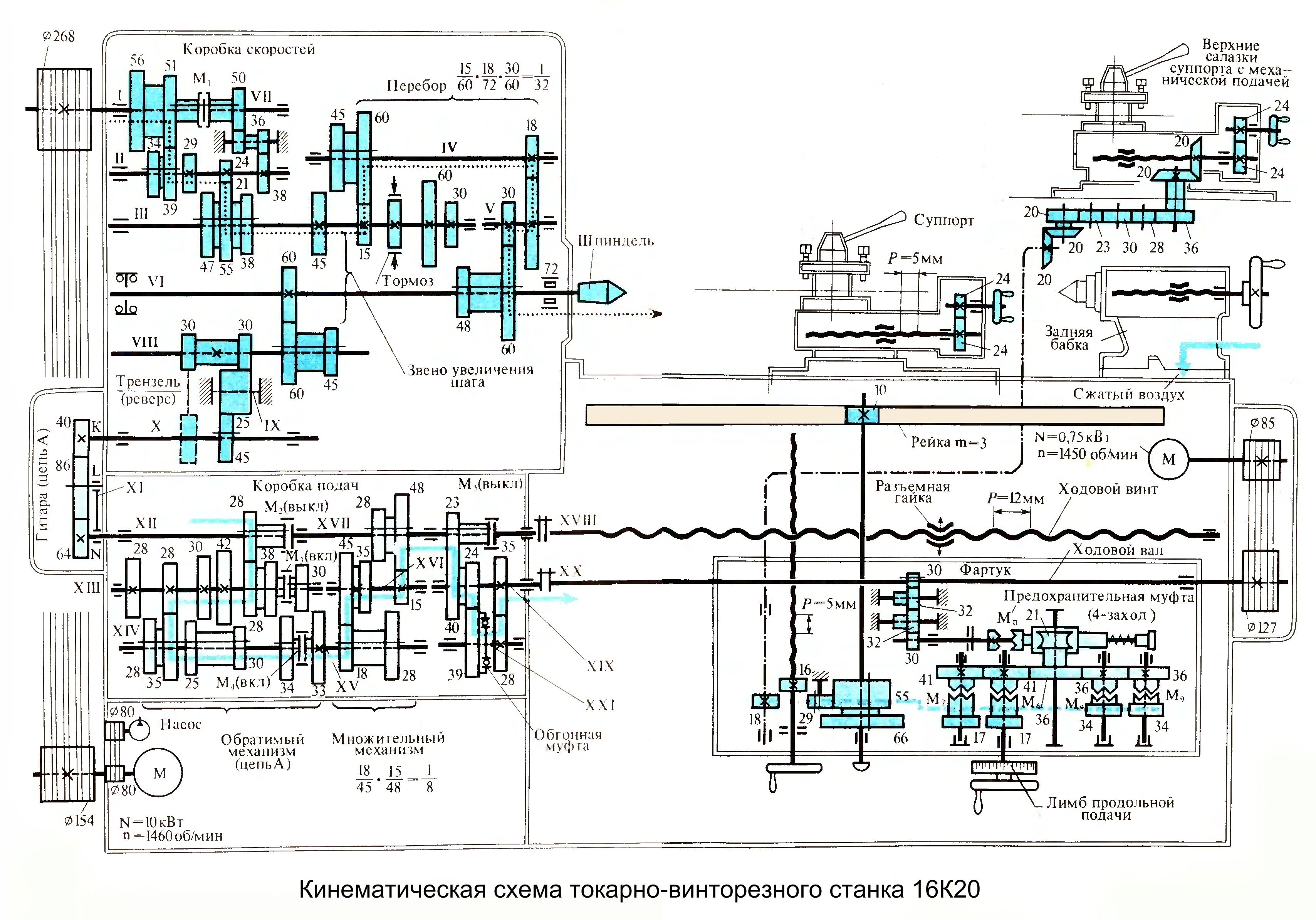

Кинематика

В левой нише основания на поворотной плите закреплен двигатель мощностью 11 кВт. Клиноременная передача связывает главный привод с выходным валом коробки скоростей, находящейся в передней бабке.

Через цепь зубчатых передач с четырьмя переборами: 1:32, 1:8, 1:2, 1,25:1 на шпинделе можно соответственно получить четыре диапазона оборотов: 12,5 – 40; 50 – 160; 200 – 630; 500 – 1600 об/мин.

Кинематические цепи дают 24 частоты прямого (правого) вращения, из них две повторяются: 500, 630 об/мин. Левое вращение осуществляется через реверсивный блок 24–36, минуя основной блок 34-39, поэтому обратных частот – 12. Они ускоренные по сравнению с соответствующими прямыми, пределы: 19 – 753 мин-1.

Через коробку передач, состоящую из сменных шестерен, установленных на приклоне, вращение сообщается первому валу коробки подач. Последняя собрана в отдельном корпусе, закрепленном на передней стенке станины. Механизм совместно с гитарой и звеном увеличения шага обеспечивает 24 продольных и столько же поперечных подач.

Предусмотрено включение ходового винта в обход коробки подач, что сокращает кинематическую погрешность при нарезке точных резьб.

Четыре кулачковые муфты фартука позволяют сообщить движение в две стороны каретке и суппорту. Выбранное направление мнемонически совпадает с включением рукоятки. Одновременное нажатие на ней встроенной кнопки запускает мотор быстрых перемещений.

Ускоренные перемещения каретки, поперечных салазок обеспечивает муфта свободного хода, автоматически разъединяющая ходовой вал с коробкой, после пуска электродвигателя быстрых перемещений. Движение на ходовой вал передается через клиноременную передачу.

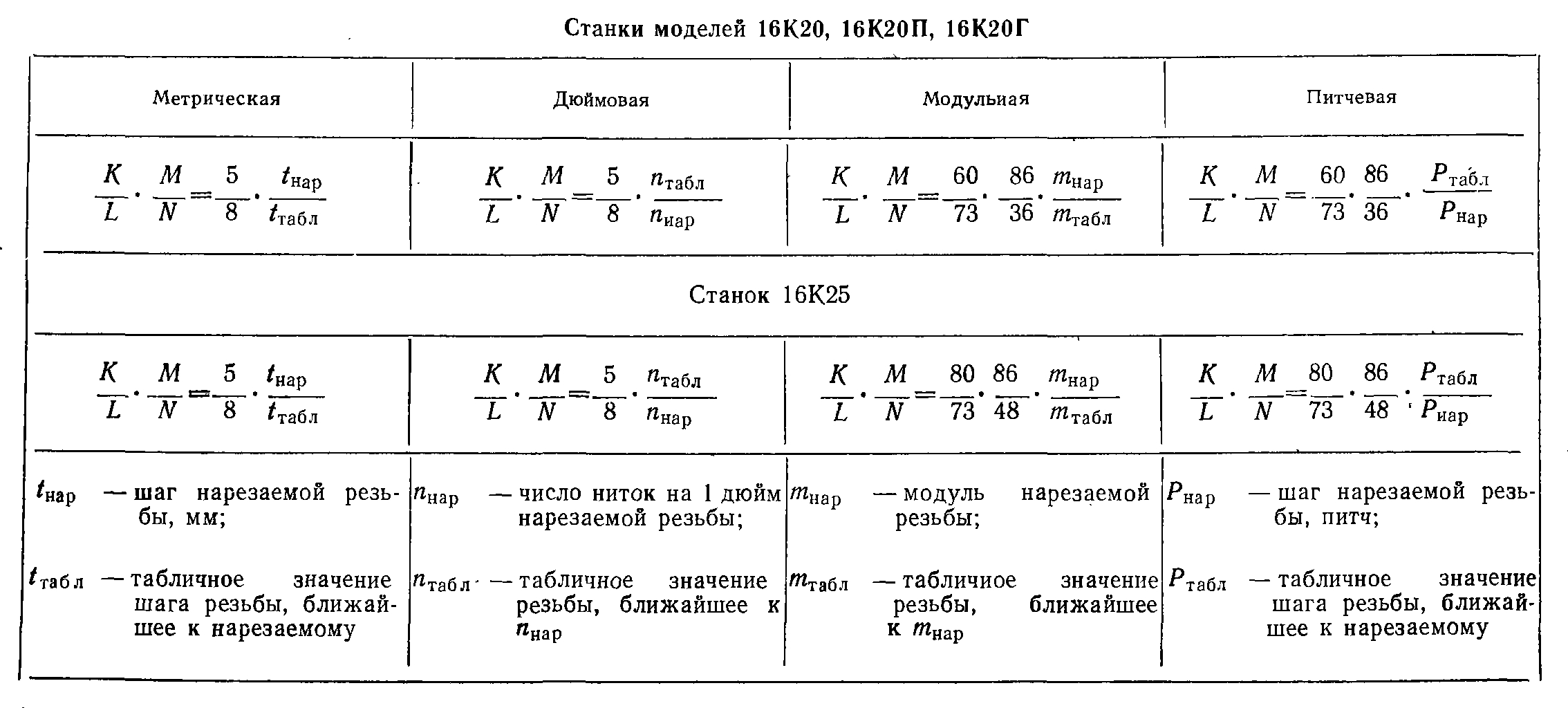

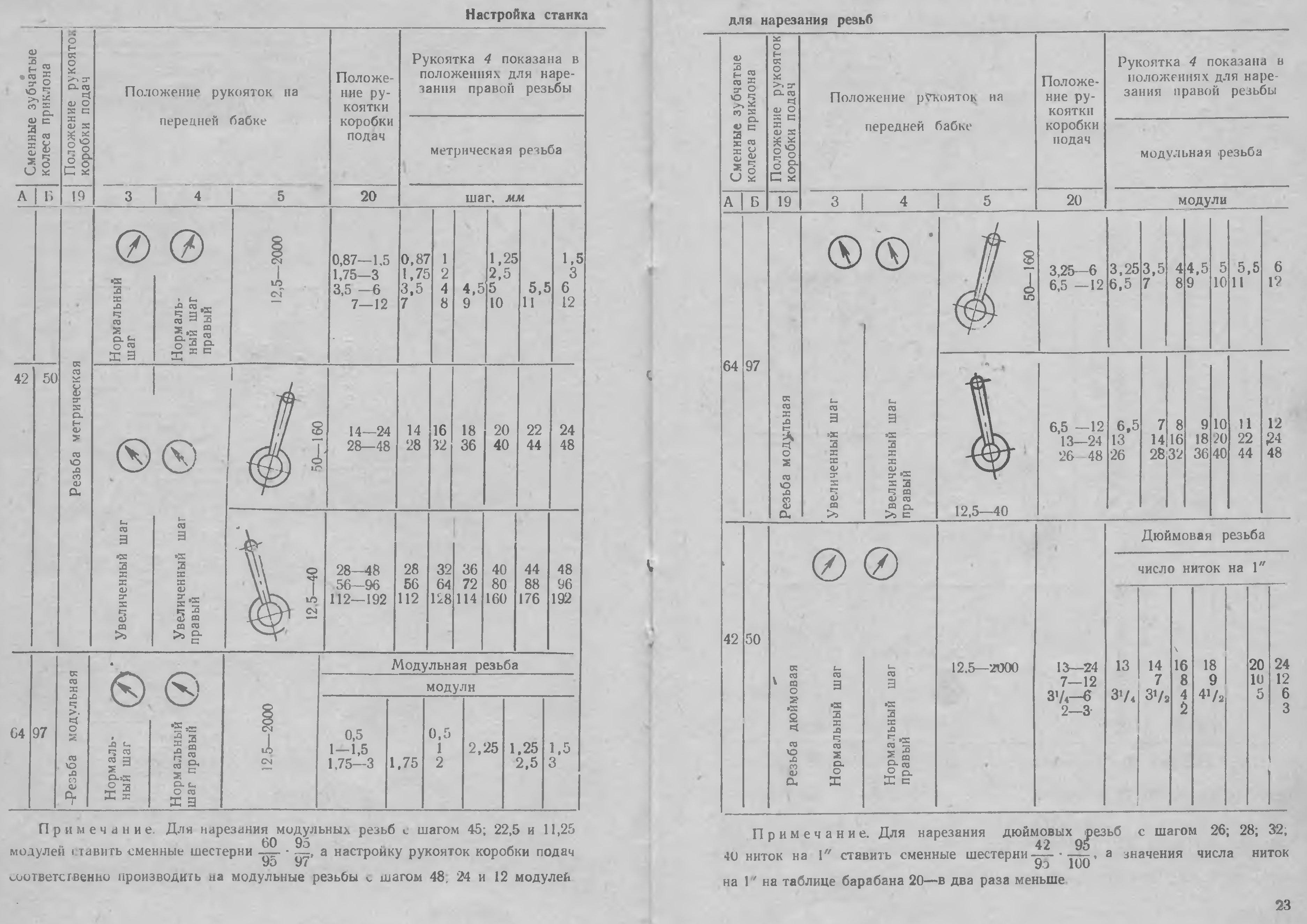

Универсальное предназначение подразумевает нарезание разнообразных резьб. Производитель поставлял станок с комбинацией сменных колёс: K/L × L/N = 40/86 × 86/64.

Такая наладка позволяет нарезать метрические, дюймовые резьбы из выделенной желтым части таблицы. Выбор типа, настройка на конкретный шаг производится тремя рукоятками коробки подач.

Обработка модульных, питчевых резьб из колонок, окрашенных зеленым, возможна после перенастройки гитары: K/L × L/N = 60/73 × 86/36. Перечисленные шестерни входят в основной комплект.

Комбинации других колёс базового набора разрешают получить метрический, дюймовый шаг удвоенной, против табличного, величины. Аналогично получают удвоенные рабочие подачи. Предусмотрены сочетания колёс для нарезки 11 и 19 ниток на дюйм.

Левая часть таблицы содержит ряд резьб, получаемых установкой шестерен дополнительного комплекта. Настройка на нетабличные значения требует изготовления колес с числом зубьев, вычисленным по формулам:

Отказ от конуса Нортона упростил кинематическую схему, но нарезка части резьб выполняется лишь с перенастройкой гитары. Для сравнения ниже таблица из руководства к 1К62:

При одной используемой зубчатой паре приклона предшественник выигрывает по количеству доступных метрических, дюймовых шагов.

Учитывая вероятность потери сменных колес при эксплуатации, перепродаже, транспортировке металлорежущего оборудования, понятна привязанность токарей к старичкам. Неудобства переналадки особо сказываются в ремонтных цехах с частым и разнообразным резьбонарезанием.

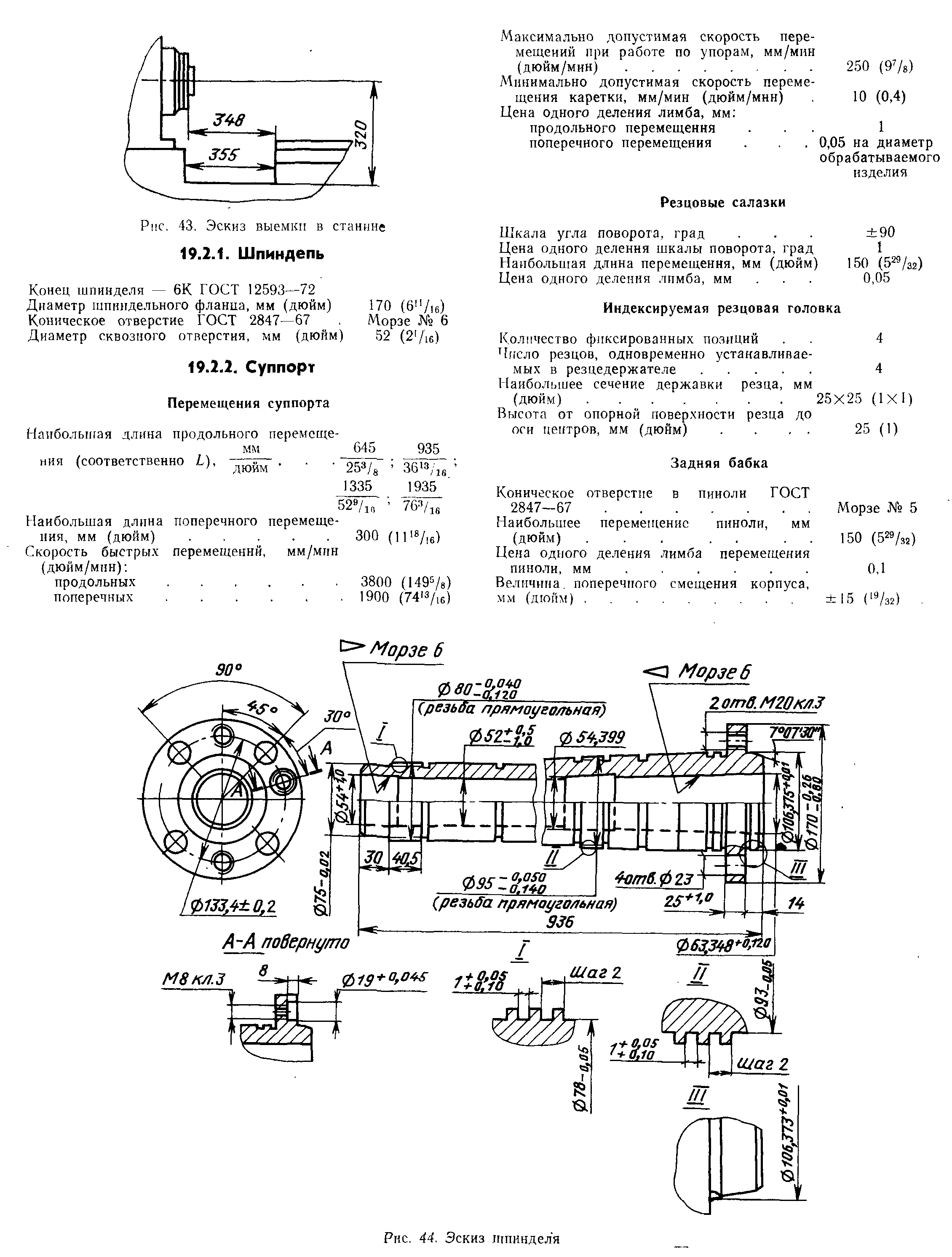

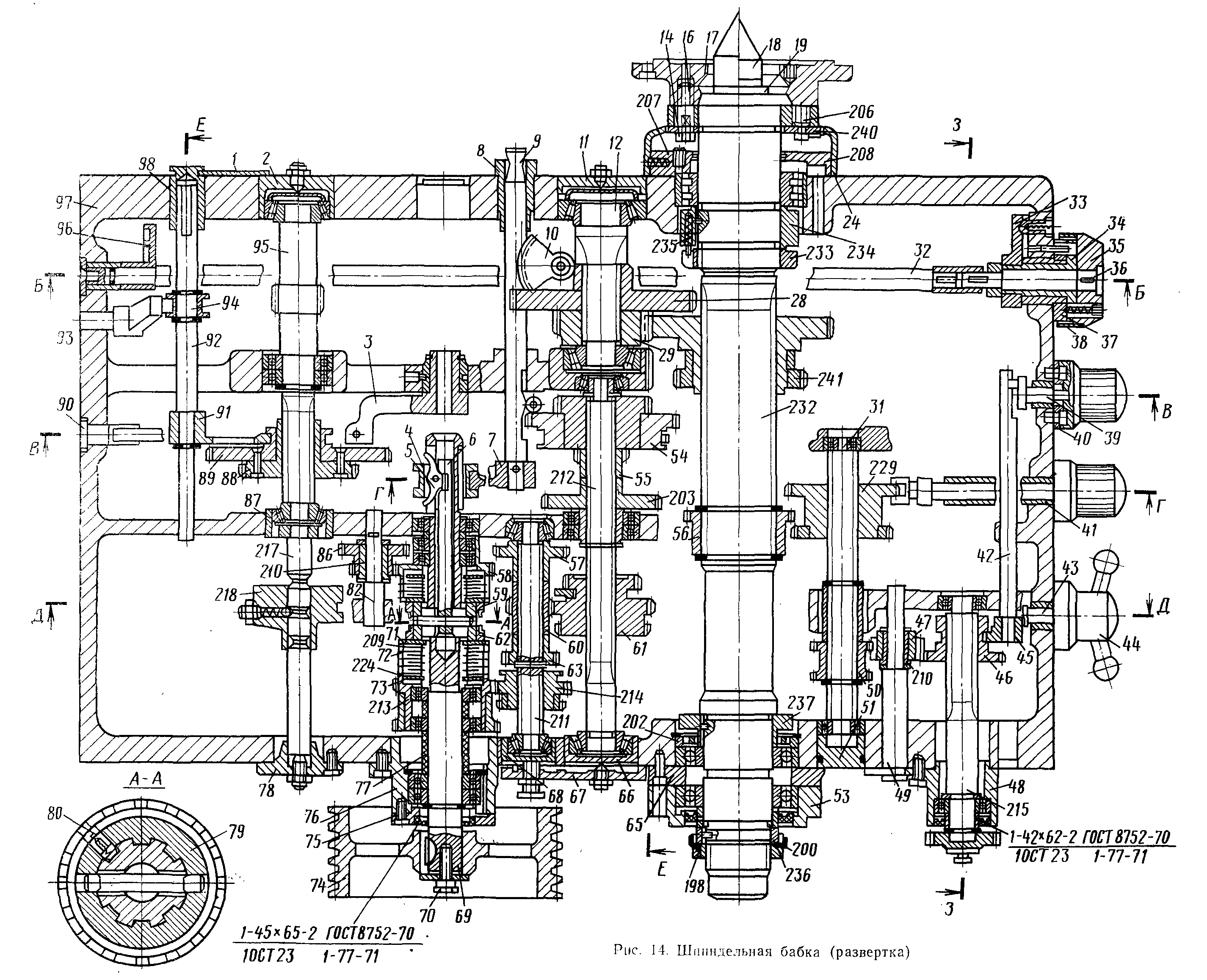

Шпиндельная бабка

Чугунный корпус закреплен на станине с выверкой оси шпинделя относительно направляющих. Посредством специального винта возможна регулировка положения оси в горизонтальной плоскости. Предварительно необходимо снять облицовку коробки подач, ослабить крепежные винты.

Внутри бабки размещены механизмы коробки скоростей. Органы управления которой, вынесены наружу передней стенки. Большинство валов из стали 45, колеса – 40Х. Прочность, износостойкость металла повышены закалкой ТВЧ зубьев и шлицев с последующим шлифованием.

Важно! Колеса с тонкостенной ступицей сопрягаются в блоках по посадке H6/g5 на эпоксидной композиции. Клеевое соединение исключает сборочные деформации, разрывы, предохраняет от поломок при перегрузках. Применение при ремонте посадок с натягом, сварки – не рекомендуется из-за перечисленных последствий.

Качество изготовления, сборки шпинделя в совокупности с показателями подшипников (ПШ) должно гарантировать паспортную геометрическую точность. К примеру, допуск на диаметр образца в любом сечении составляет 8 мкм. На новом или капитально отремонтированном оборудовании фактические отклонения укладываются в 5 мкм.

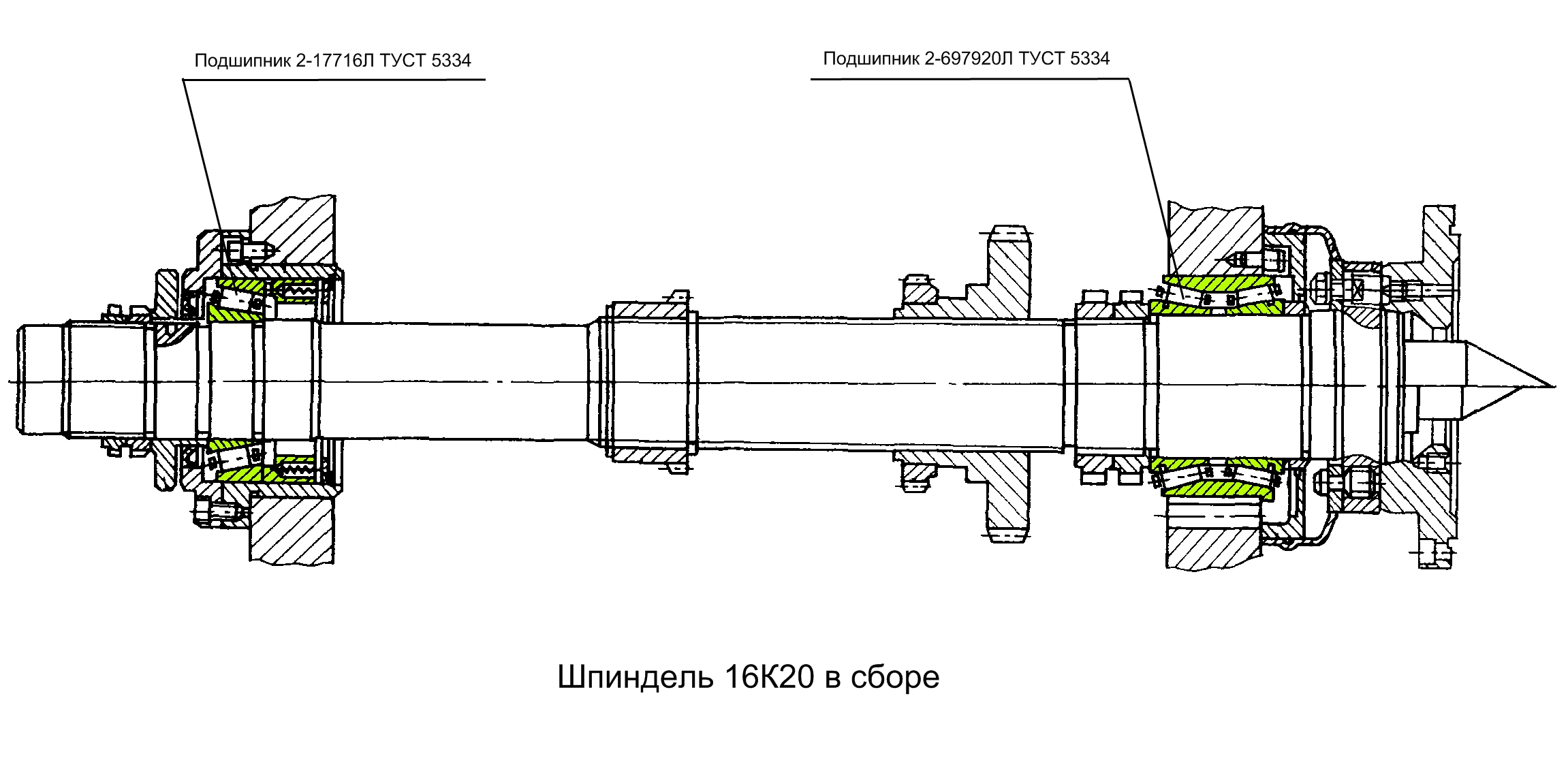

Известны две вариации шпиндельных подшипников:

- Передняя опора: 4-3182120 ГОСТ 7634-75 (100 × 150 × 37) – радиальный роликовый с короткими цилиндрическими роликами, с коническим отверстием внутреннего кольца. Задняя опора: пара шарикоподшипников радиально-упорных 5-46216Л ГОСТ 831-75 (80 × 140 × 26), установленных по схеме X.

- Передний: 2-697920Л ТУСТ 5334 (98,425 × 152,4 × 92) – роликоподшипник конический двухрядный с малым углом конуса и буртом на наружном кольце. Задний: 2-11716Л ТУСТ 5334 (80 × 140 × 77,07) – роликоподшипник конический с малым углом конуса и автоматическим устранением зазора.

Первая схема дешевле, обеспечивает нормальный класс точности. Оборудование класса П комплектовалось по второму варианту.

Помимо более высокой точности, разное число роликов в рядах ПШ 697920Л способствует гашению резонансной вибрации. Пружины в заднем роликоподшипнике гарантируют постоянство натяга. Прецизионная комплектация целесообразна для оборудования, выделенного под чистовые операции.

По сравнению с ранее выпущенными одноклассниками несколько увеличина жесткость, несущая способность опор, в частности, за счет увеличения типоразмера заднего ПШ (46215Л – у 1К62). Внедрение подшипников 2, 4 класса, освоенных промышленностью, повысило точность оборудования (многие годы дефицит отечественных ПШ вынуждал станкостроителей довольствоваться 5 классом). Виброустойчивость модификаций класса П (при паспортной установке) вдвое превосходит показатели рядового 1К62.

На конец шпинделя напрессовано делительное кольцом с 60 делениями. Против кольца на корпусе закреплен фланец с риской. Оснащение помогает выполнять деление при нарезании многозаходных резьб.

Суппорт и фартук

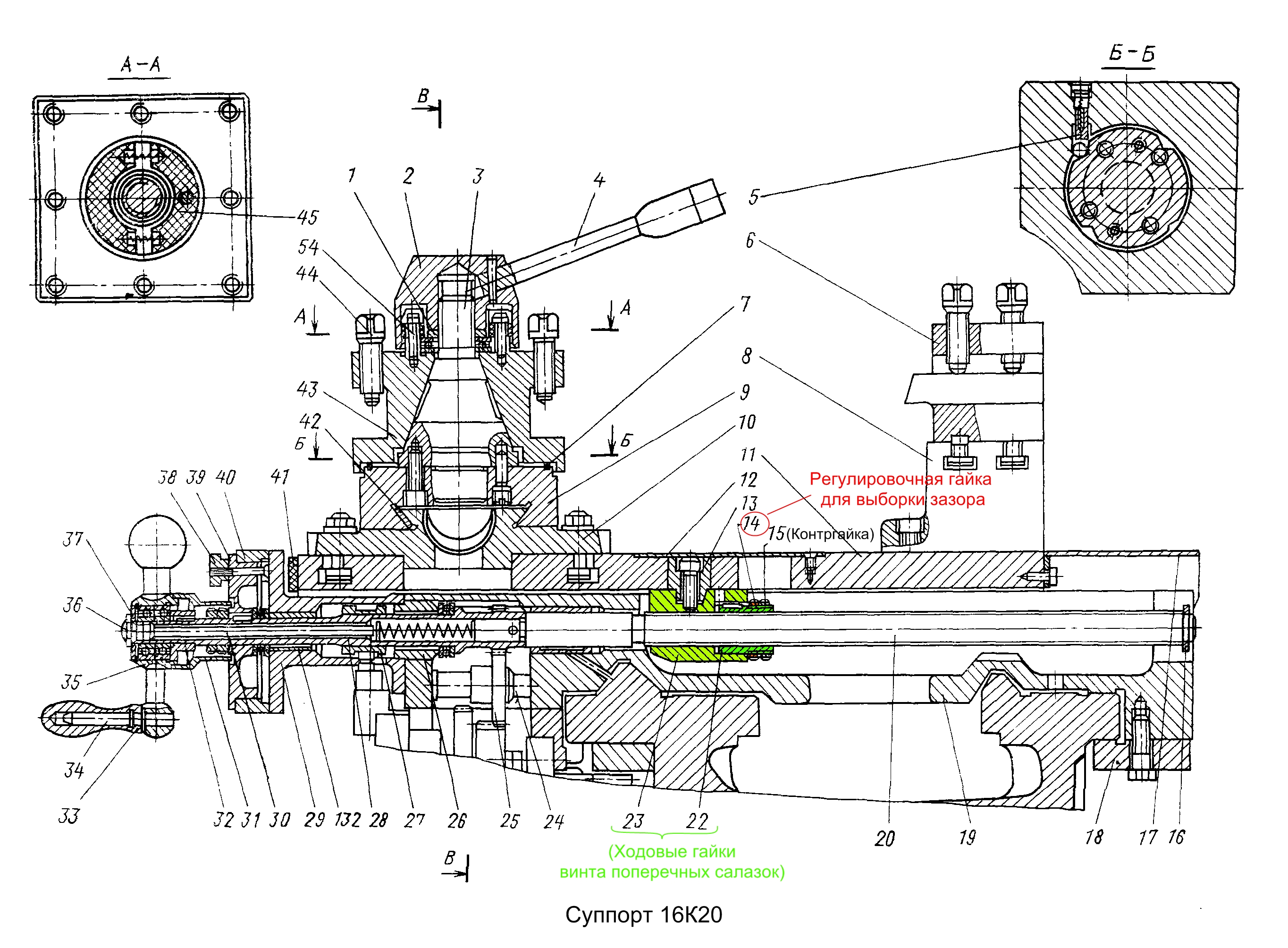

Классическая крестовая компоновка обеспечивает перемещение инструмента, закрепленного в резцедержателе, на рабочей или ускоренной подаче, вручную: продольное – по направляющим станины, поперечное – по ластохвосту каретки. Механизмы, передающие движение от ходового винта, вала, ручного штурвала сосредоточены внутри фартука.

Механические блокировки предотвращают одновременное включение винта и вала, продольной и поперечной подачи. Настройка величины отключающего усилия осуществляется гайкой, сжимающей пружину ограничительного устройства. Нагружение контролируют по динамометру, установленному между жестким упором и кареткой.

Предельные усилия на упоре, резце указаны в руководстве, превышение значений приведет к поломке механической части или инструмента. Настроенный механизм выключения подачи позволяет останавливать каретку или поперечные салазки по микрометрическому упору с точностью до 0,05 мм.

Винт поперечной выполнен составным, штурвал не вращается при движении салазок. У старых токарных вращающийся маховичок мог травмировать рабочего, захватить спецовку.

К сведению. Частые жалобы на появляющийся со временем значительный люфт – в три и более деления лимба объясняются несвоевременной регулировкой. Мертвый ход появляется при износе ходовых гаек (поз. 22, 23), устраняется подтяжкой ркгулирующей гайки (поз. 14). Оптимальный зазор в винтовой паре соответствует холостому повороту в пределах одного деления лимба.

Резцовые салазки имеют независимое ручное перемещение. В модификациях с механическим приводом подача верхних салазок составляет четверть от выбранной продольной. При вытягивании управляющей кнопки, насаженное на ее ось колесо замыкает кинематическую цепь от фартука до конической пары, вращающей винт.

Четырехпозиционные резцедержатель фиксируется с точностью 0,005 мм. При нестабильной фиксации резцедержатель снимают, очищают сопрягаемые поверхности. Появившееся дробление резцедержки устраняют притиркой конусов.

https://youtu.be/vYLf5UHHl5Y

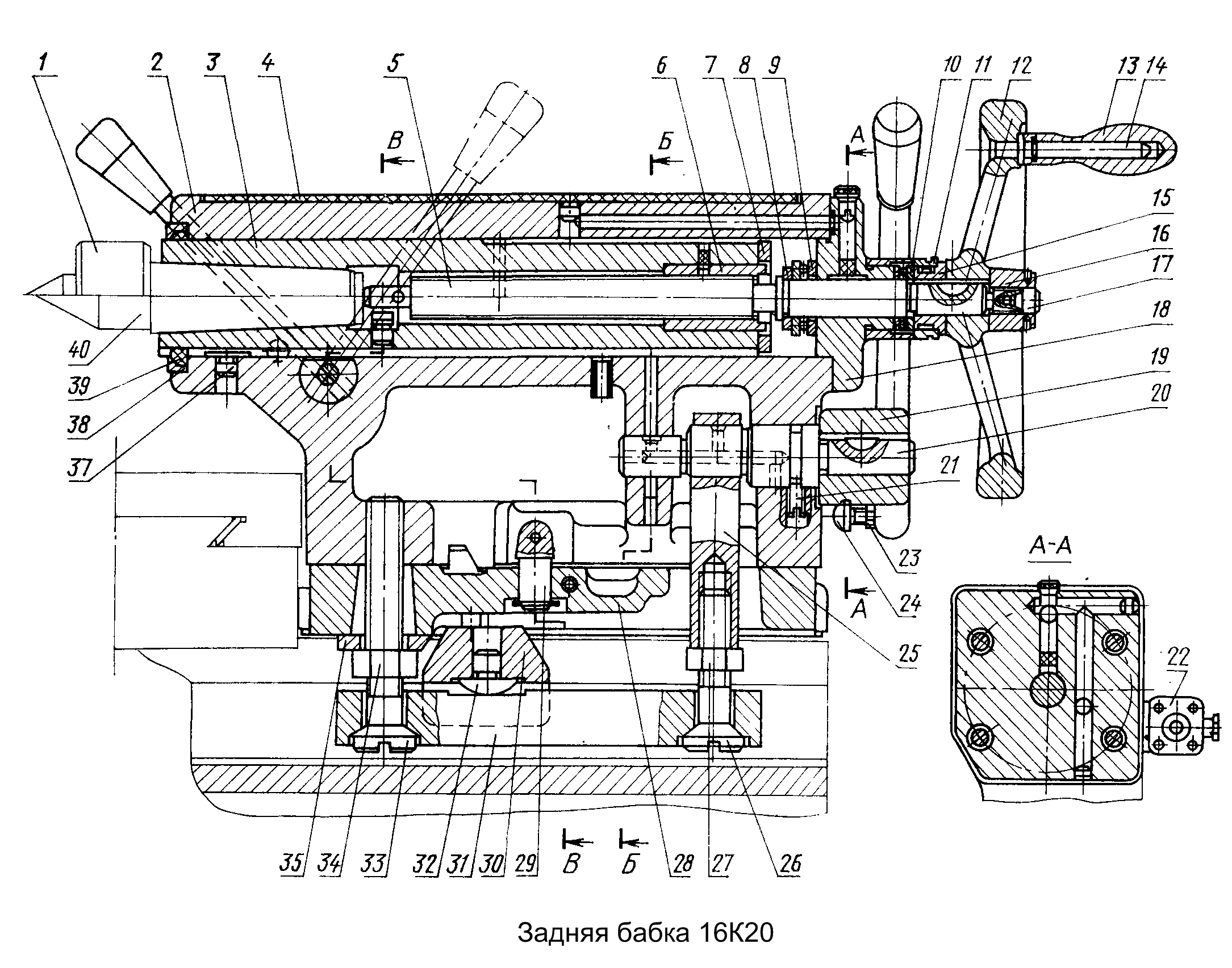

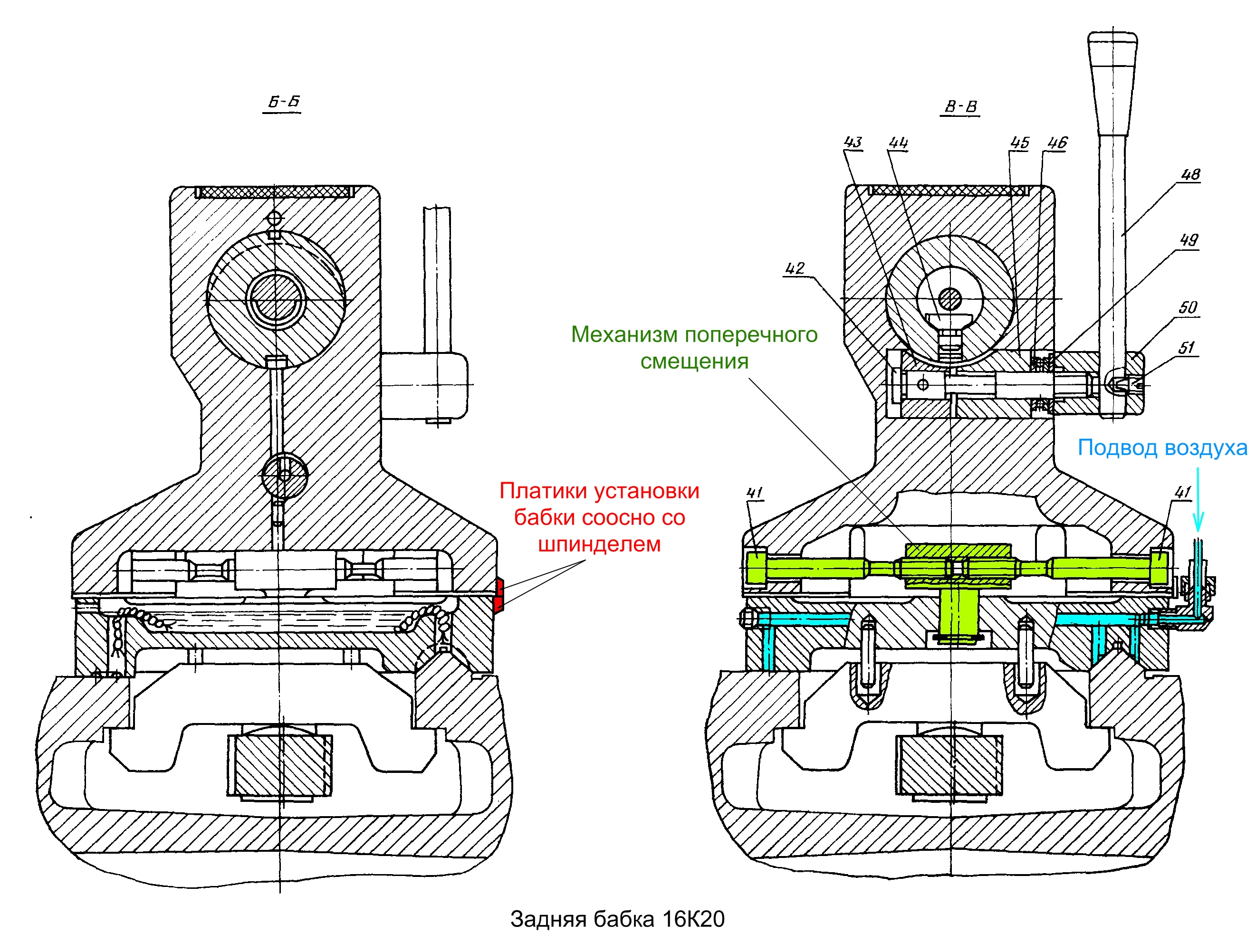

Задняя бабка

Проверенное временем устройство принято без существенных изменений. Соосность со шпинделем устанавливают, совмещая в одну плоскость платики на подошве и корпусе. Для проточки пологих конусов заложено поперечное смещение (± 15 мм) путем разворота корпуса относительно подошвы посредством регулировочных винтов.

На пиноли нанесена шкала для быстрого определения величины выдвижения. Элементы сцепления бабки с суппортом убрали. Движение сцепки, происходящее с отжатой подошвой, приводит к перекосу при сверлении. Вдобавок интенсивно и неравномерно истираются направляющие. Взамен конструкторы разработали держатель центрового инструмента под резцедержку.

Полезная особенность конструкции – пневморазгрузка. Воздух от пневмокрана, через подводящую трубку и просверленные в подошве каналы поступает к опорным поверхностям, приподнимая заднюю бабку. Аэроподушка снижает потребное усилие перемещения до 5 кгс, исключает задиры при страгивании, минимизирует износ. К сожалению, зачастую отсутствие пневмосети не позволяет использовать данную опцию.

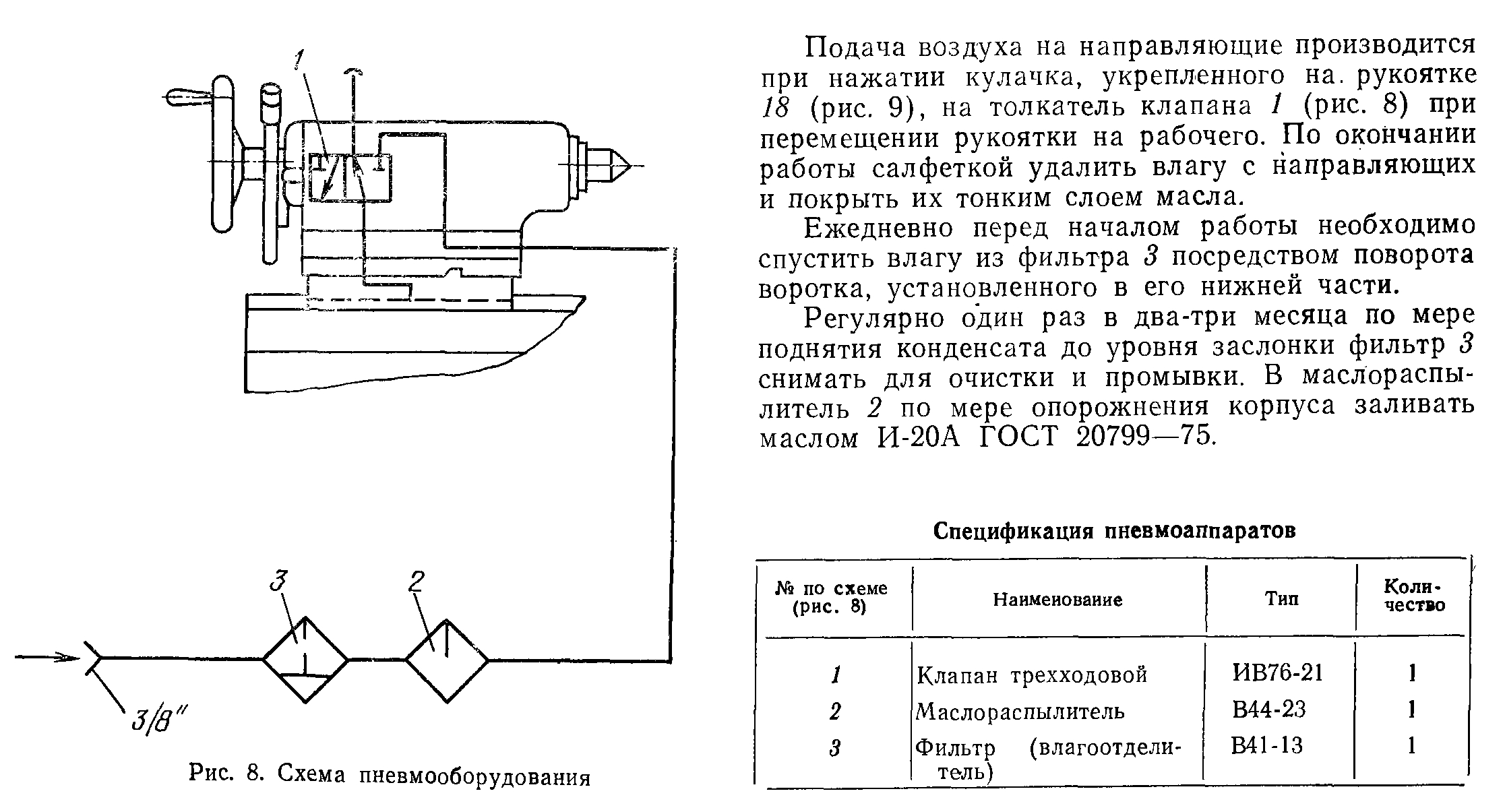

Комплект пневмоаппаратов включает трехходовой управляющий клапан (кран), фильтр-влагоотделитель, маслораспылитель. Пневмосистему подключают к сети давлением 4 – 6 атм, расход составляет 10 – 14 л/мин.

Утраченное пневмооборудование следует заменить современными аналогами. Во избежание коррозии нельзя подавать неосушенный воздух напрямую от компрессора.

Осторожно! Неопытные ученики, не расчитав усилие при отводе с запущенной пневморазгрузкой, умудряются сбросить заднюю бабку на пол.

Смазка

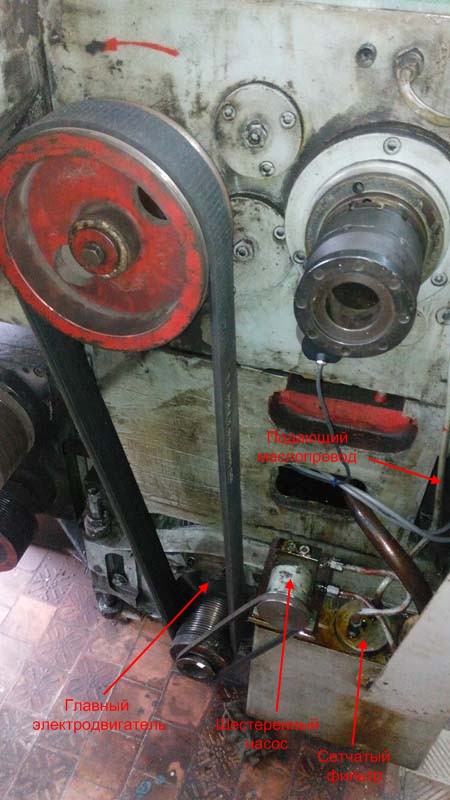

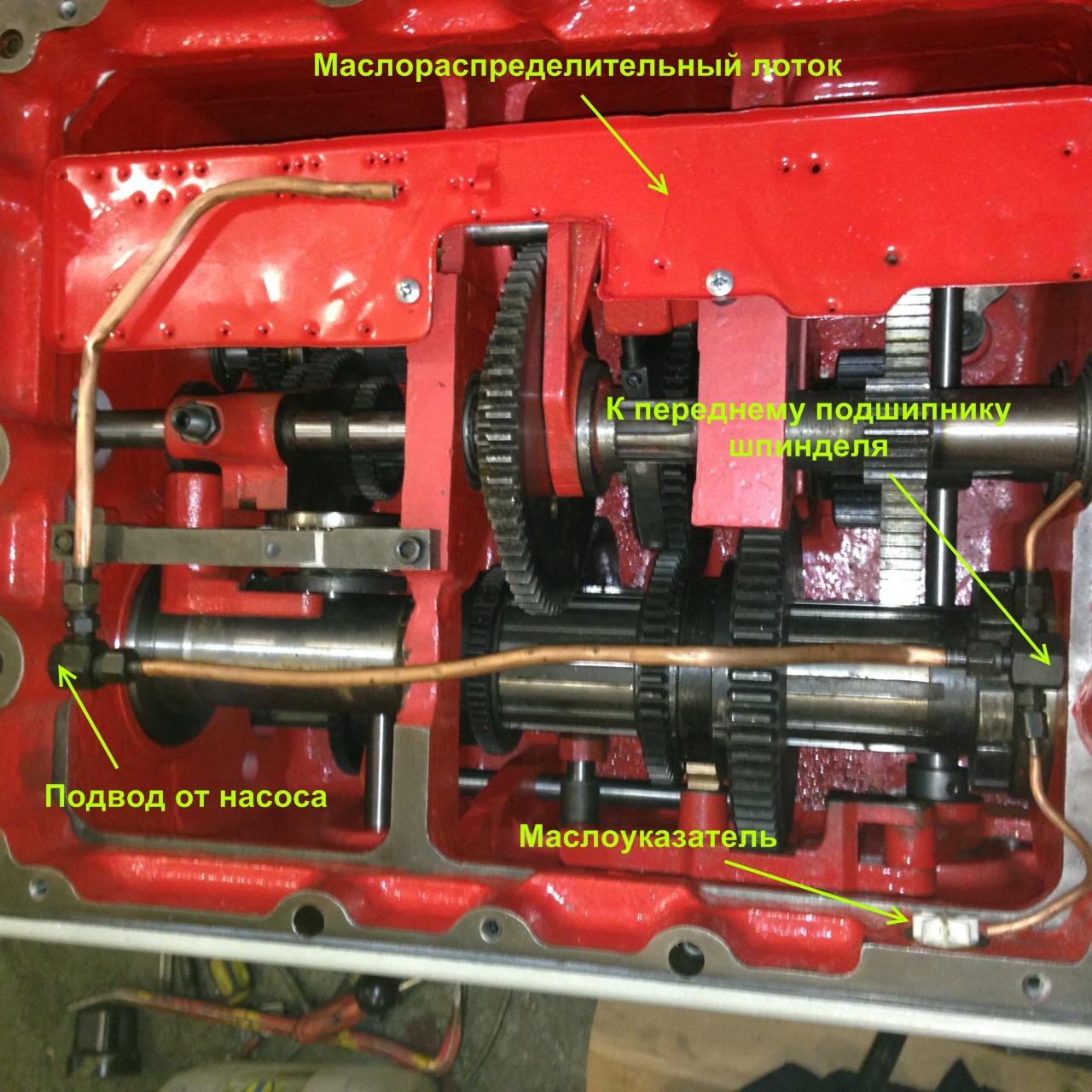

Шпиндельная бабка, коробка подач оборудованы автоматической смазочной системой. Резервуар с маслом закреплен на левой стороне основания. Главный двигатель через вспомогательную ременную передачу сообщает вращение шестеренному насосу. Всасываемое из бака масло подается сквозь сетчатый фильтр в разводку, поступает на маслораспределительные лотки и к шпиндельным подшипникам.

О нормальном поступлении масла свидетельствует постоянное вращение диска маслоуказателя.

Часть внутренней масляной разводки передней бабки видна на фото. Проблемы с фрикционом возникают от неумелой регулировки или слабой смазки. Обильный полив также необходим для легкого переключения блоков. Интенсивная прокачка масла через передний подшипник шпинделя охлаждает опору, минимизирует «блуждание» оси, сохраняя ее параллельность направляющим.

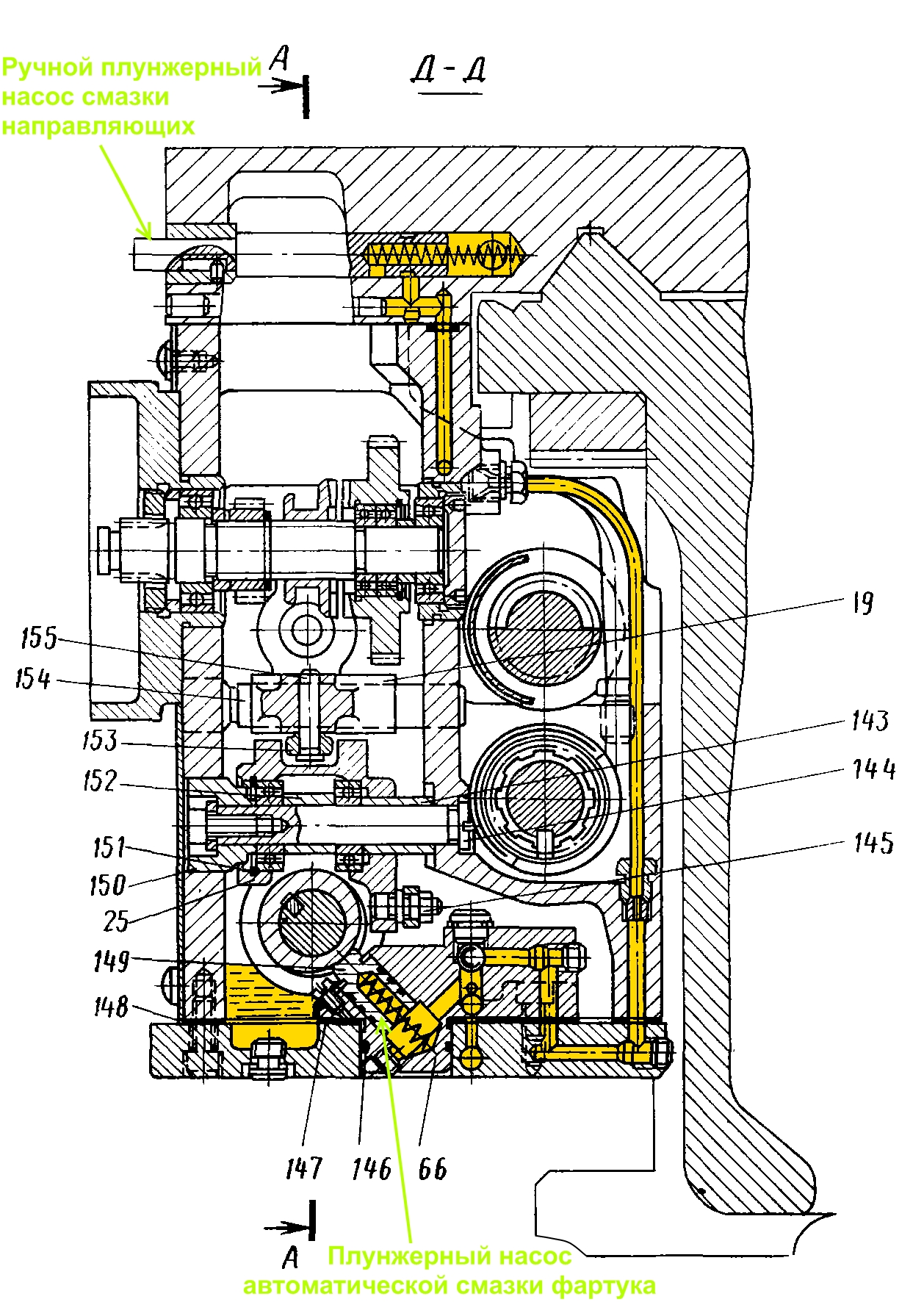

Плунжерный насос, работающий от эксцентрика, задействован для автоматической смазки механизмов фартука. Каретка, поперечные салазки – смазываются ручным плунжерным насосом периодически до появления масляной пленки.

Совет. Следите за герметичностью масляной ванны, иначе доливать придется все чаще, не исключено полусухое трение в механизмах. Из-за сильных утечек, ручной нагнетатель оказывается бесполезным. Станочник вынужден смазывать направляющие из масленки.

С помощью фитилей смазываются опоры ходового винта, вала, задняя бабка. У «бесхозных» кашек последнюю не смазывают месяцами, потом потеют передвигая, а заклинившую пиноль выбивают кувалдой.

Смазка согласно инструкции – залог «здоровья»:

- Уменьшает силы трения, потери мощности; упреждает схватывание, задиры; замедляет износ.

- Снижает усилия на рукоятках, штурвалах при переключениях, ручных передвижениях.

- Охлаждает фрикцион, подшипники.

- Отвод тепла от корпуса шпинделя ограничивает температурные деформации, связанные погрешности обработки. В итоге – значительно влияет на стабильность получаемых размеров.

Органы управления

Органы управления функционально и эргономично сгруппированы по соответствующим основным узлам.

Электрооборудование

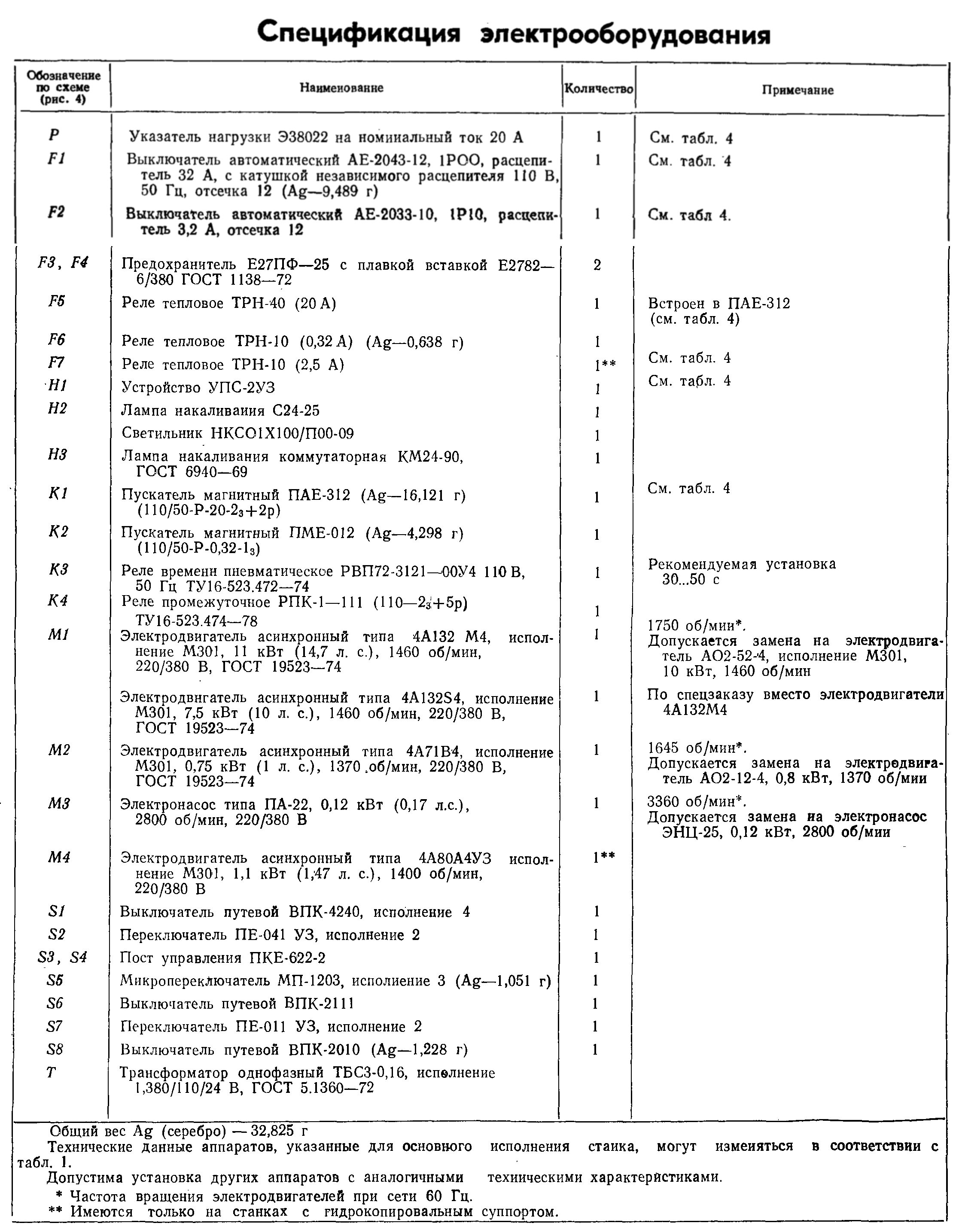

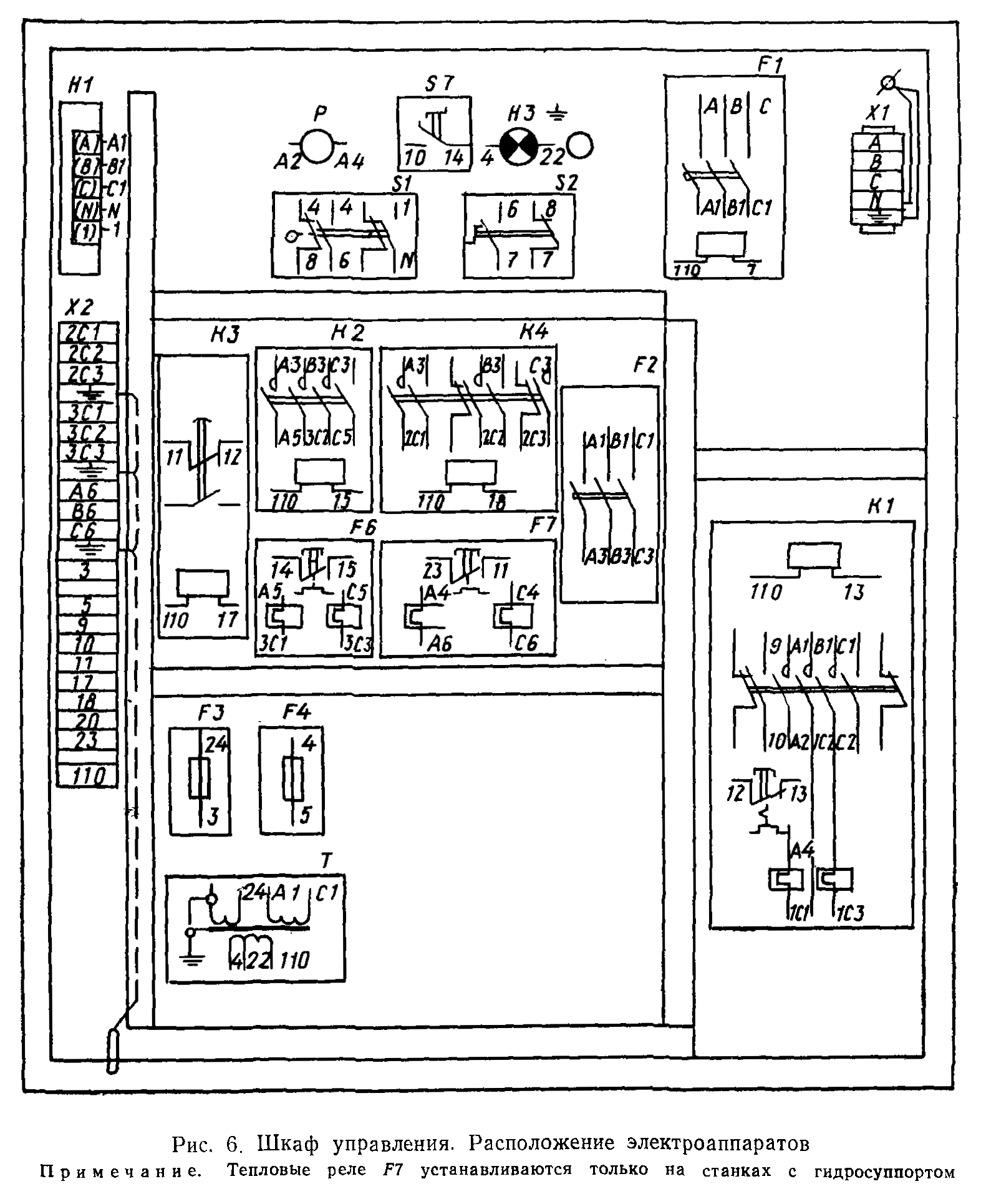

Релейно-контакторная аппаратура, прочие электроаппараты имеют простую, но надежную в эксплуатации конструкцию. Электроаппаратура, преимущественно, размещена в шкафу с задней стороны станка. Невысокая сложность электросхемы допускает обслуживание электриками средней квалификации.

Принципиальная электрическая схема дает представление о составе электрооборудования и взаимосвязанной работе компонентов. Расшифровка условных обозначений схемы приведена дана в спецификации электрооборудования.

Электродвигатель главного привода М1 запускается кнопкой S4, замыкающей цепь катушки пускателя К1, становящегося на самопитание. Останов происходит после нажатия кнопки S3.

Электромотор быстрого перемещения каретки М2 включается встроенной в ручку фартука толчковой кнопкой, воздействующей на путевой выключатель S8. Пуск, останов двигателя М3 помпы СОЖ производится переключателем S7. Электронасос электрически сблокирован с главным приводом, запускается после замыкания контактов пускателя К1.

Модификации c гидросуппортом оснащены гидростанцией с электромотором М4. Пуск гидростанции выполняют кнопкой S4.

Реле времени К3 ограничивает длительность холостого хода электродвигателя М1. В нейтральном положении рукоятки включения фрикциона замыкается контакт выключателя S6, включается реле К3. Cпустя настроенную выдержку, контакт реле К3 размыкает цепь питания катушки К1, вызывая размыкание главных контактов пускателя, останов М1.

Защиту электродвигателей, трансформатора от токов короткого замыкания обеспечивают автоматические выключатели, предохранители с плавкими вставками. Тепловые реле защищают двигатели М1, М3, М4 от длительных перегрузок. Нулевая защита, предохраняющая от самопроизвольного включения при исчезновении и последующем появлении электропитания, реализована катушками магнитных пускателей. Подключение к цеховой сети описано в разделе РЭ: «Электрооборудование».

Блокировки безопасности:

- Путевой выключатель S1 – срабатывает при открытии двери электрошкафа, если включен вводной автомат. Возбуждает катушку дистанционного расцепителя F1, после чего автомат отключает шкаф от сети.

- Микропереключатель S5 – отключает М1 при открывании кожуха гитары.

Эксплуатация

Монтаж

Дискуссии по поводу правильной установки оборудования выглядят странно при наличии однозначных инструкций в документации. Тем не менее встречаются утверждения:

- Деревянный брус (шпалы) под основанием хорошо гасит колебания, самоусаживаясь под массой агрегата.

- Подмость из глиняного обожженного кирпича заменяет башмаки при последующей подливке раствором.

- Виброопоры не уступают монтажу на фундамент.

Первое предположение родом из мастерских, где закладка фундаментов по разным причинам была невозможна или отсутствовала ровная бетонная стяжка. Решение чревато деформациями станины, потерей точности, налицо нарушение норм безопасности.

Второе заблуждение, видимо, основано на рекомендациях старых справочников, допускающих устройство кирпичных фундаментов. Недостаточнвя прочность на сжатие, гигроскопичность кирпича – явные минусы. Выверка горизонтальности осложнена.

Виброопоры ОВ-31М пригодны при умеренных режимах, но обработка заготовок со значительным дисбалансом, например, матриц, корпусов в четырехкулачковом патроне, на планшайбе – вызывает вибрацию.

Установка на фундамент предпочтительна для выполнения, как финишных, так и обдирочных проходов. Глубина заложения, рекомендуемая руководством:

- Не менее 150 мм, похоже подразумевается монтаж на бетонный пол.

- Не менее 500 мм, если назначение – финишные операции.

СНиП 2.02.05-87 рекомендует высоту фундамента (h, м) расчитывать по формуле:

h = 0,3 √L ,

где L – длина фундамента.

При опирании на бетонную стяжку желательно выполнить анкерные колодцы квадратного сечения 150 × 150 мм, глубиной большей анкера на 50 мм. Длину Г-образных анкерных болтов принимают равной 15 – 20 диаметрам (М20 у 16К20).

Для горизонтальной выверки используют стальные пологие клинья, подкладки. Ватерпас ставят на середину суппорта. При любом положении каретки допускаемое отклонение 0,04/1000 мм – для класса Н.

Не всегда в наличии рамный уровень с ценой деления 0,01; 0,02 мм/м. На практике обходятся приборами с градуировкой 0,05 мм/м без ощутимых негативных последствий.

Работа и уход

Чем интенсивней эксплуатация, тем быстрей вырабатывается ресурс нагруженных деталей. Подъем производительности за счет необоснованного увеличения режимов ведет к потере точности, росту ремонтных затрат. Рациональная работа подразумевает:

- Грамотную регулировку, своевременную смазку, тщательную уборку.

- Правильный подбор, содержание в исправности оснастки.

- Разделение черновых, чистовых переходов.

- Выбор оптимального материала, геометрии РИ.

- Назначение припусков, режимов резания, стойкости РИ по нормативам.

- Вычисление крутящего момента, усилий на черновых переходах. Сравнение результатов с предельными паспортными, при превышении – снижение режимов.

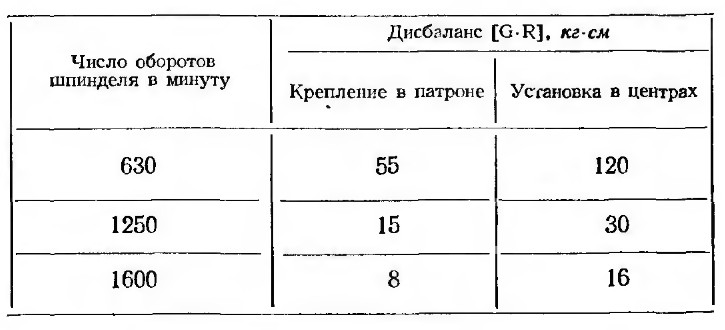

По возможности минимизируйте припуски, избегайте точения с ударом. Не рекомендуется использовать сверла диаметром более 25 – по стали, 28 – по чугуну. Дисбаланс «убивает» подшипники, патрон, центра, где позволяет – уравновешивают заготовку (планшайбу) грузами. Величины допустимого дисбаланса для разных условий:

Посадку патрона проверяют, измеряя биение центрирующего пояска индикатором: предельна величина 20 мкм.

Чугунная пыль, попадая в щели, «съедает» трущиеся поверхности. Желательно ограничить долю обрабатываемых чугунных изделий четвертью от всех. Применение шлифовальных головок допустимо при крайней необходимости. Абразив задерживается смазкой, шаржируется в металл, налипает на винтах, клиньях. В результате ускоряется износ, возрастает трение, появляются задиры. Для защиты направляющих, винта свободную часть станины накрывают подручными средствами. Пыль из зоны резания улавливают пылеотсосами.

В начале смены смазывают узлы согласно карты смазки. По завершению – аккуратно убирают станок, смачивают направляющие маслом, растирая по всей площади чистой ветошью или флейцем. Применяя СОТС, кулачки желательно выкручивать ежедневно, очищать от стружки, грязи, протирать насухо пазы.

К сведению. Изготовитель требует ежедневно снимать резцедержку, очищать, смазывать конусную ось. На практике разборку выполняют гораздо реже.

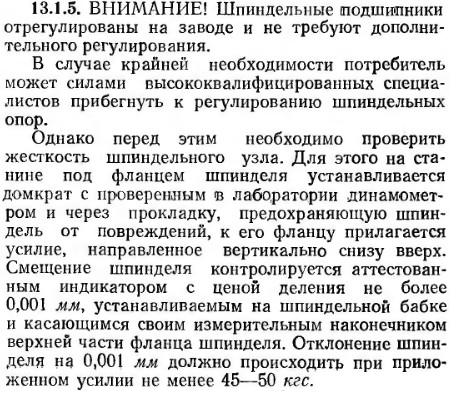

Регулировка, проверка

Квалифицированный токарь большинство регулировок может выполнить самостоятельно. Нюансы изложены в руководстве. В частности:

- Выбирает люфт в винтовой паре поперечных салазок, чтобы свободный ход не превышал 1 деление лимба.

- Подтягивает прижимные планки каретки, клинья поперечных, резцовых салазок.

- Подтягивает ремни главного привода, ускоренных перемещений, смазочной помпы.

Подтяжку ленточного тормоза производят, если время торможения более 1,5 сек. Процедура проводят, сняв крышку шпиндельной бабки, одновременно могут подрегулировать фрикционную муфту. Заодно оценивают исправность механизмов переключения, системы смазки, состояние венцов передач. Перечисленные работы уже на средних предприятиях осуществляются силами ремонтников.

Максимальное усилие, развиваемое механизмом подачи, настраивается по динамометру, устанавливаемому между упором и кареткой.

Регулирование шпиндельных подшипников – самая ответственная операция. Необходимость или результат определяют, приложив вертикальную нагрузку 50 кгс под посадочный фланец. Смещение контролируют измерительной головкой, допустимая величина – 1 1 мкм.

Чрезмерный нагрев корпуса в районе передней опоры свидетельствует:

- О нехватке подаваемого масла для обеспечения теплоотвода.

- Перетяжке подшипников.

- Дефектах дорожек, шариков, загрязнении.

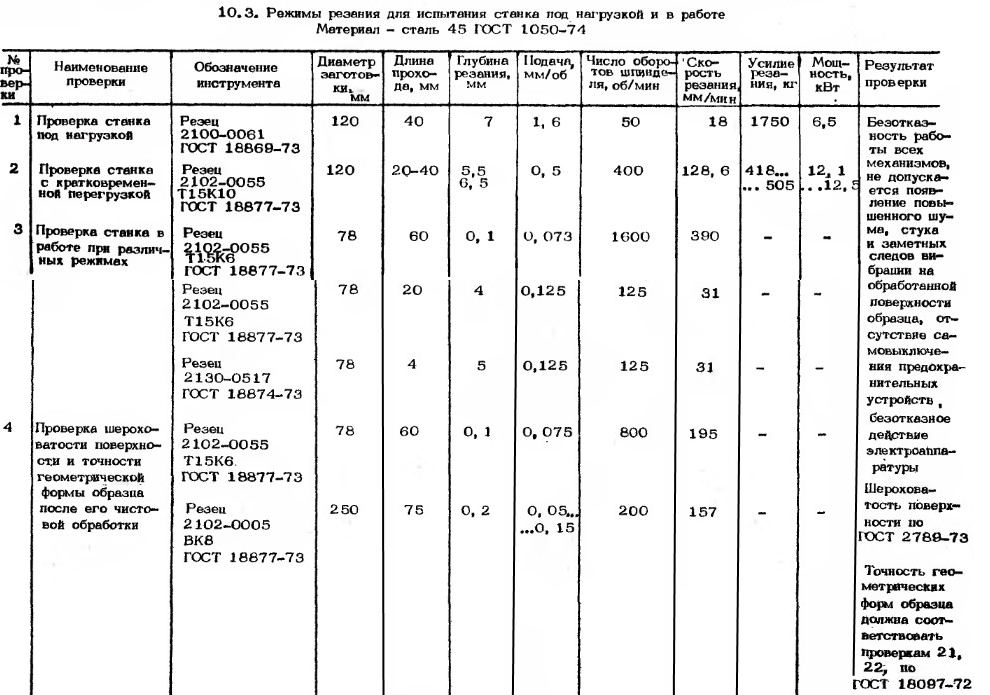

Испытания под нагрузкой производят на следующих режимах:

Проверки на жесткость и точность выполняют по ГОСТ 18097-93.

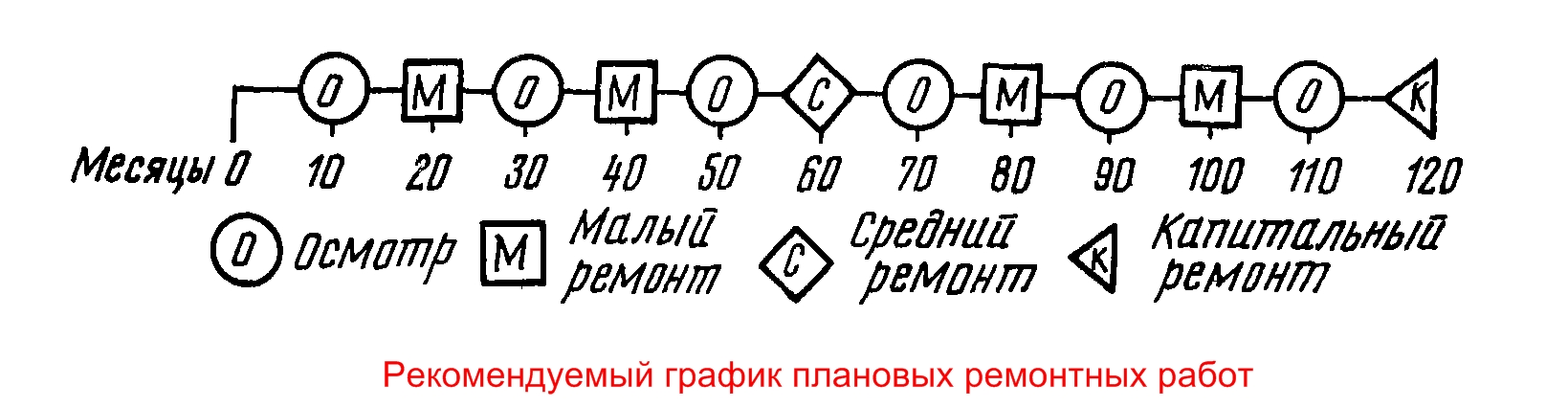

Ремонт

Согласно инструкции ремонтная сложность механической части Rм = 12, а электрической Rэ = 8,5. Не смотря на упрощение кинематики, Rм подросла на полторы единиц против 1К62. Впрочем межремонтный цикл увеличился с 7 до 10 лет при двусменной эксплуатации.

Похожая конструкция определяет сходство технологии ремонта. Слесарь, ремонтировавший старичков, быстро разберется с новшествами последующих версий.

К слову, на практике замена блока, подшипника вала коробки скоростей занимает полсмены – смену у двух ремонтников. Затраченное время зависит от номера вала, то есть объема разбора, квалификации работников.

Впервые ремонтируя фрикцион, прочитайте описание узла и наладки в руководсте. Ошибки сборки при замене дисков, неправильная регулировка приводят к снижению момента или наоборот к не полному размыканию муфты.

Вынимать, разбирать шпиндель без острой необходимости не следует. Случайные повреждений могут повлечь потерю точности.

При разборе до извлечения шпинделя маркируют фломастером по металлу торцы наружных обойм подшипников относительно расточек бабки. Собирают, сохраняя начальное угловое положение.

Перед снятием задних подшипников, если не планируют замену, наносят аналогичную маркировку на внутренние обоймы и посадочные шейки. Запоминают положение затянутых гаек, замеряв расстояние от торца вала.

Действующий парк всех модификаций поддерживается работоспособным за счет запчастей, снятых с доноров, производимых ремстаночными предприятиями. Б/у запасные компоненты требуют проверки геометрии, оценки износа, поиска трещин. Новые разнятся по качеству, меньше претензий к продукции специализированных организаций.

Капитальный ремонт включает: полную разборку; дефектацию; замену или восстановление изношенных деталей; шлифование (строжку), шабрение направляющих станины, каретки, салазок суппорта; сборку и регулировку; обкатку; испытание, проверку паспортных параметров.

Капремонт на стороне выручает владельцев со слабой рембазой. Зачастую станкоремонтные фирмы приобретают оборудование на запчасти, под реновацию в любом состоянии. Нижняя планка откапиталенного 16К20 – около 500 тыс.

Замечание. На заводе-изготовителе направляющие станины прошли поверхностную индукционную закалку. В серийных цехах с двухсменным графиком при точении стали, плохой уборке и смазке – направляющие за год изнашиваются до 0,1 мм. Точение преимущественно чугуна ускоряет истирание в два раза.

Во время капремонта неравномерная выработка вынуждает снимать большой припуск до выравнивания, самый твердый слой удаляется. В итоге износостойкость, долговечность существенно снижаются. Межремонтный цикл укорачивается, следующий капитальный ремонт теряет целесообразность.

Подспорьем ремонтнику служит альбом по ремонту, изданый ГПКТИ «Станкосервис». В трех томах содержится описание узлов, маршрутные техпроцессы, чертежи деталей, регламенты испытаний и проверок после капремонта.

Заключение

Аналоги

Типоразмер самый ходовой, поэтому конкурентов множество:

- Советские одноклассники.

- Наследие соцстран.

- Китайские марки.

- Современные европейские, японские, американские.

Начнем с хвоста. Лидеры станкостроения переориентировались с универсалов на машины с ЧПУ. Продолжающих выпуск не много. Дорогостоящая продукция зачастую недоступна малым предприятиям без кредитования, не подходит по срокам окупаемости, а лизинг не практикуется.

Например, германский Weiler DA 210 (260) × 1000 предлагают за 4 млн, подержанный облегченный австрийский Emcomat-20 D (1998 г) выставлен на бирже за 1,25 млн. Демократичнее ценники на якобы немецкие Optimum: версия CDE6240A продается «всего» за миллион. Стоит ли переплачивать за немецкий бренд китайской локализации, на сколько его хватит?

Бывший СЭВ

Продукты словацкого акционерного общества TRENS (ранее TOS Trenčín) заслужили достойную репутацию. Превосходство проявляется на финишных стадиях. Желающие ознакомятся с характеристиками SN 32, SN 50. Меньшие вес, мощность (4; 5,5 кВт) при схожих габаритах объясняются назначением. Прецизионные словаки не уступают немцам ни в качестве, ни в стоимости.

Хорошо известны представители прошлых поколений TOS: SUI 40, SV 18RA. Последний, не смотря на почтенный возраст, пользуется спросом. Гидростатические опоры обуславливают отличную точность, но чувствительны к загрязнению керосино-масляной смеси, «убиваются» на обдирке, хотя двигатель мощностью 7,5 кВт вполне тянет.

Обслуживать SV 18RA неудобно, например, чтобы поменять плоский ремень, нужно вынуть шпиндель (иногда владельцы сшивают, склеивают, связывают кожу, сняв крышку бабки), затем регулировать втулки. При их замене, подгонке, притирке обкаткой, трудно без опыта уложиться в паспортные нормы биения.

Подытожим: TOS-TRENS – не прощает, в отличии от 16К20, небрежного обращения, оправданы при малых припусках, высоких требованиях точности.

Болгарская компания ZMM SLIVEN производит линейку токарных CU400, отличающихся РМЦ и высотой центров. Имеют 21 прямую, 11 ступеней оборотов, CU400RD– бесступенчатое регулирование. Число и пределы подач больше, чем у нашего.

Под заказ доступны концы шпинделя по ISO702-III, ISO702-II. Диаметры переднего подшипника у модификаций: 100, 120, 140 мм, соответственно размер отверстия: 62, 72, 100 мм. Несущая способность передней опоры увеличена за счет введения упорного подшипника.

Советский прототип просматривается в коробке подач, фартуке, дизайне, управлении, технических данных. Точностные показатели идентичны отечественному классу Н.

Эксплуатанты нарекают: на сборочные дефекты, небрежную электроразводку, плохую термообработку направляющих, ускоренный износ нагруженных деталей, частые поломки.

Румыния представляется аграрной, но в 70 – 80 годы машиностроение достигло успехов. В частности, предприятие ARAD спроектировало, наладило выпуск семейства токарных SN: 400, 401, 402, 500, 501, 502. Расшифровка обозначения: 400 (500) – диаметр обработки над станиной, третья цифра – модификация. Варианты РМЦ: 750, 1000, 1500, 2000. Вариации диапазонов частот: 25 – 1250, 32 – 1600, 36 – 1800 мин-1.

Конструкция облегчена минимум на полтонны против соразмерных конкурентов за счет сварных тумб. Направляющие станины закаленные. По жесткости уступает 16К20.

Производились разновидности с механическим фрикционом или электромагнитными муфтами. Тормоз также электромагнитный. У SN-400 (500) развитая кинематика подач и резьбонарезания. Есть устройство повторного попадания в шаг при возврате с разомкнутой маточной гайкой.

Конусная линейка включена в базовую комплектацию. Привлекает проходное шпинделя в 105 мм. Критикуют «плачущую» смазочную систему, ненадежные тормозные муфты, при резьбонарезании отмечают погрешность шага на оборотах более 200. Кассетную резцедержку как правило заменяют донорской от 1К62.

Марка пользуется успехом на вторичном рынке у «гаражников». Стоит несколько дороже отечественных «кашек», хотя с оригинальными комплектующими возникают трудности.

В польском Вроцлаве на фабрике WAFUM производили TUD 40 в пяти исполнениях по РМЦ: 500, 750, 1000, 1500, 2000 мм. Двухскоростной электродвигатель обеспечивает два диапазона оборотов (18 – 900 / 1800 мин-1) и мощности (4 / 6,7 кВт).

Особенность – механическая преселекция. Опционально комплектовался конусной линейкой, гидрокопировальным приспособлением, резьбоуказателем. Закалка направляющих оговаривалась в заказе.

Неплохой по качеству и возможностям вариант, но возраст берет свое. Ремонтный цикл: 12, 6, 4 – года при работе в одну, две, три смены, соответственно. Иностранец достаточно редкий, особенно вдали от крупных промышленных городов.

Типоразмер 400 × 1000 редкость среди поставленного из ГДР. Распространены мелкие Micromat DLZ 315 × 500, попадаются крупноразмерные станкостроительного комбината Niles. Претендентами можно рассматривать модели BWF, к примеру, DLZ 400 × 1500.

Произведенное в ГДР не утратило германского качества. Более сложные, точные станки показывают превосходство в руках педантичных профессионалов. Сервис вызывает затруднения.

КНДР

Северо-корейские токарные не слишком любимы в цехах. Отчасти дело в привычке. Переучиваться в управлении – нужны месяцы, что невыгодно сдельщику, получающему от выработки. Аналогично критикуют болгар и румын. В индивидуальной деятельности, когда нет «погони за валом» корейские Кусоны находят сторонников.

Всё же Кусон-3 – отличается своеобразными инженерными решениями. Озвучим главное:

- Скоростной: 16 – 3200 об/мин, оптимально подходит для мелочевки.

- Бесфрикционный: резкий пуск. На нижней ступени обмотки двигателя соединены в звезду, на второй – в треугольник.

- Коробка подач обеспечивает нарезание 54 метрических, стольких же дюймовых, модульных, питчевых резьб (режет без перестройки гитары 11, 19 ниток на дюйм).

- Коробка скоростей внутри тумбы управляется вращением барабанного кулачка через цепную передачу.

- Редуктор в задней бабке полезен при сверлении, нарезке метчиком в упор.

- Цена деления лимба поперечной подачи – 0,1 мм на диаметр.

Из-за неудачной конструкции узла, бывает люфтит винт поперечки. Зажим задней бабки слабоват. Реверсирование двигателем при резьбонарезании ведет к поломке коробки. Слабое звено – шестерни коробки подач. Зубья самых нагруженных довольно быстро «слизываются», если Кусон ставят на обдирку.

Бывший Союз

Универсальный, простой, надежный – характеризуют 1К62 работавшие на нем. Упомянут: привычный фрикцион; конус Нортона; удобный барабан установки подач, шагов; возможность обойтись без переналадки приклона в большинстве случаев нарезки резцом.

И всё же на точных операциях старик проигрывает. Образцы 50 – 60-х, зачастую, годны лишь сгоны резать, из-за износа. Капремонт обойдется дороже работоспособной поздней модели.

Приверженцев заинтересует усовершенствованный 1К62Д, рассчитанный на скоростное, силовое резание, в том числе с ударами без потери точности. Челябинец весьма мощный, жесткий, виброустойчивый.

Лебединой песней разработки универсалов Красным Пролетарием стала линейка: МК6056, 6057, 6058. Последние цифры маркировки кодируют РМЦ. Расшифровка: 6056 – 1000, 6058 – 1500, 6057 – 2000 мм.

Выпускались только класса П. У всей гаммы увеличена высота центров: диаметр обработки над станиной – 500 мм, у версий с выемкой (Г) – 630 (700) мм. Изначально разработчики переработали КС: отказались от фрикциона, ввели тормозную электромагнитную муфту (оснащали и гидромуфтой, о которой плохие отзывы). Переработка была призвана обеспечить совместимость с регулируемым приводом в составе серийного асинхронника и зарубежного частотного преобразователя. Разновидность обозначает дополнительная литера Р.

Частотник гарантирует:

- произвольный подбор оборотов;

- плавный пуск;

- реверс без ударов;

- точный останов шпинделя;

- удобство нарезки в упор;

- защиту от перегрузок.

Впрочем, в итоге вернулись к классическому фрикционному типу, фактически повторив предтечу.

По заказу поставлялись с механизированными резцовыми салазками (М), механизмом мелких подачим, ипортной УЦИ отсчета поперечных, продольных перемещений.

У продвинутых позднеперестроечных МК6056 вероятно понадобится замена электронных компонентов. Фрикционный вариант кардинально не отличается от предыдущего 16К20.

Есть информация о попытках восстановления производства, правда оспариваемая очевидцами распродажи оборудования «КП»: http://aokp.ru/company/?. Критики говорят о китайском происхождении, в лучшем случае – симбиозе, частичной сборке: https://www.chipmaker.ru/topic/192956/?tab=comments#comment-3565496.

Практически полный аналог производили в Сасово под шифром СА500×1000 (1500, 2000). В коробку подач добавлено звено нарезания 11, 19 ниток, двигатель – 7,5 взамен 11 кВт.

16Б20П – задумывался как сменщик 1К62, вобрал новые на середину 60-х идеи, материалы, технологии. Выпускался недолго, усовершенствования воплотились в последующем 16К20.

Об истории создания рассказывает В. Левшунов в книге «Станки высшего класса».

От ряда новаций отказались: азотируемые стали заменили привычной 40Х, утратив преимущество износостойкости; шпиндельные подшипники «Gamet» заменили отечественными. Заменили вынесенную назад коробку скоростей на привычно расположенную в передней бабке, отказались от электромагнитных муфт в пользу фрикциона. Вернулись к односкоростному электромотору, к клиновым ремням вместо зубчатого. Переднюю призму, находившуюся над ребром станины, по старому консольно свесили.

Проблемы создают: возраст, малочисленность, некомплектность. Хорошо сохранившийся 16Б20П – удачное приобретение в гараж.

Внимание! Не путайте с 16Е20 Алма-Атинского станкостроительного, заимствовавшим фартук 16Б20П. Маркировка относится к узлу, шильдик 16Е20 закреплен на корпусе сзади.

16Д20 Алма-Атинского станкостроительного завода с автоматической коробкой передач АКП 309-16 превосходит москвича. Переборная коробка имеет 3 диапазона, в каждом из которых АКП дает 9 скоростей, включаемых без остановки шпинделя. Торможение обеспечивается парой электромуфт.

Алмаатинец имеет расширенные диапазоны и число продольных, поперечных подач, режет злободневные 11, 19 ниток при основном наборе шестерен. Комплектовался задней резцедержкой, двухпозиционным резцедержателем под инструментальные блоки, конусной линейкой. При двухсменном графике межремонтный цикл – 156 месяцев.

Из недостатков называют сбои схемы управления электромагнитными муфтами, связанные с высыханием электролитов, выходом из строя диодов. Иногда управляющую схему переделывают на релейную.

При отказе встроенного маслонасоса, утечках – муфты сгорают от включений всухую. АКП подвешена сзади, поэтому забывают контролировать смазку через глазок. Бывает о неприятностях узнают, когда появляется дым и запах из АКП. Разрегулированные тормозные муфты осложняют нарезку, вызывая недовольство.

Фактически, перечисленное выдает не слабости 16Д20, а нарушения в техническом обслуживании. Обстоятельство не убеждает апологетов фрикционных 1К62, 16К20.

КА-280 – киевская копия. Чертежи идентичны московскому оригиналу. У ряда серий станина незакаленная; облегченная задняя бабка не снабжалась системой аэростатики. Наследник советского КСПО – ОАО «Веркон» приказал долго жить. Последняя продукция умирающего предприятия может отличаться худшим качеством, хотя в целом КА-280 добротный клон.

Потомком 1А62 является 16В20. Производились на юге Астраханским станкостроительным заводом. Не смотря на унифицированный фартук, коробку подач, конструктивно отличается от 16К20 (в частности, иные станина, профиль направляющих).

Пользователи, недовольные жесткостью, резюмируют: «станок не держит размер», «размер плавает по длине детали». Впрочем, иные эксплуатанты видят причину в неграмотной эксплуатации.

Дискуссия по теме: https://www.chipmaker.ru/topic/84175/?ct=1614463227.

В витебском потомке – 16вт20п наконец реализована нарезка 11, 19 ниток без переналадки. Высота центров аналогична 16К25, перекрывает наиболее вероятные габариты деталей. На Вистане услышали упреки о малом проходном, предложив вариацию со сквозным отверстием ∅95 мм. Привод быстрых перемещений каретки, суппорта встроили в фартук, установив электродвигатель в нижней правой части.

Подробнее: https://www.vistan.ru/stan/subcatalog3_1.html.

ГС526У – еще один беларус, имеющий московские корни. «Гомельский завод станочных узлов» был в составе ПО «Красный Пролетарий». Самостоятельный выпуск ГС526 освоен в 1992 г. На сегодняшний день производятся полтора десятка исполнений, отвечающих конкретным запросам заказчика. Учтены пожелания практиков по нарезаемым шагам, высоте центров, проходному.

Детальная информация: http://gzsu.by/ru/stanki-tokarno-vintoreznye.html.

Преобладают позитивные отзывы. Нравится преемственность с «пролетарцем». Ставят под сомнение белорусское происхождение литья, комплектующих, предполагают экспорт из КНР.

Действительно отечественными остались изделия Средневолжского станкозавода. Классику нового уровня воплощают: SAMAT 400 XV / SV / MV /LV. Привлекают техническими показателями, добротностью. Продукция для серъезных предприятий. Цена отпугивает самозанятых частников.

Заинтересовавшимся: https://ptosvsz.ru/products/stanki-svsz/stanok-tokarno-vintoreznyj/.

Рязанский «РЗТС» славился тяжелыми токарными, но нынешняя программа включает легкие модели: 16Р20Н, 16Р25Н. Паспортные показатели аналогичны 16К20, 16К25. Рязань славилась качеством, вопрос в соотношени в «новинках» местного и китайского? К сожалению официальная страница ответов не дает: http://www.rzts.ru/rus/catalog/.

Располагая полутора миллионами, можете приобрести СТ 16к20 (https://16k20.ru/catalog/tokarnye-stanki/). Продавец – «Станкомашстрой» уверяет в российском происхождении. Сайт (https://16k20.ru/company/) информирует о дистрибьютерстве южнокорейского SMEC, участии в импортозамещении при поддержке «Фонда содействия инновациям.»

Не дискутируя о корректности заимствования марки, зададимся вопросами: почему на фотографиях запречатлена лишь крупноузловая сборка, вокруг оборудования нет признаков тары, заготовок, наконец операторов? Почему пролеты выглядят, как выставка или склад готовой продукции, совершенно лишенные каких-либо атрибутов живого производственного процесса?

КНР

Становление китайской станкоинструментальной промышленности во многом основывалось на советском опыте, разработках, оборудовании, копировании технологии, техники. Современные китайские станки воплощают собственные и заимствованные идеи.

Ещё в 2010 гарантия зачастую не превышала 1 год. Сейчас гарантийный срок увеличился до 3 – 5 лет. Качество коррелирует с ценой. Бюджетные покупки далеки от совершенства:

- пороки литья;

- посредственные подшипники;

- дешевые углеродистые стали вместо легированных;

- отсутствие или некачественная ТО –

это лишь доля ожидающего клиента негатива.

Заметна хлипкость маховичков, ручек, крепления табличек против советских аналогов: что-то обязательно раскручивается, отрывается, отваливается. Облегченные базовые компоненты, наряду с увеличенными РМЦ, высотой оси – не идут на пользу виброустойчивости, жесткости. У некоторых отсутствует ускоренная подача!

Совет. Подбирая в интернет-магазинах «китайца», задайте: РМЦ 1000-2000, ∅400–500; 7,5–11 кВт. Изменяя в фильтре пределы веса с 2500 – 3500 до 2000 – 3500 кг, получим увеличение количества найденных товаров на 30%. Обнаруженная закономерность свидетельствует о вредной тенденции экономии металла (сварные тумбы, уменьшенная толщина стенок литья), поэтому сравнивайте массу претендента с проверенными аналогами.

К плюсам «китайцев» относят технологическую оснащенность за скромные деньги (уровень оснащения – отдельная тема). Старые советские токарно-винторезные часто продаются «голыми» – с одним трекулачковым патроном. Датчики линейных перемещений нужно докупать (у многих «китайцев» УЦИ включено в штатный комплект), возиться с монтажом, подключением. Впрочем, исправный «пролетарец» без электронного обвеса держит сотку.

Узнайте у продавца по каким нормам произведен образец. Выпущенное для западных компаний, принимается по европейским (американским) стандартам, заказчик контролирует технологический процесс. Продукция внутреннего рынка, продаваемая под собственными марками через диллеров или интернет-биржи может не отвечать российским приемочным нормам.

Есть мнение, что среднеценовые «китайцы» окупаются на серии в течение года – двух, служат 5 лет, после чего подлежат замене. Подход экономически оправдан: капитальный ремонт не целесообразен, из-за исчерпания ресурса узлов. Последнее подтвержается отсутствием в сети форумов, видео, рекламы, посвященных капиталке китайских токарных, в отличии от наших.

Рекомендовать конкретные бренды сложно, их десятки: Витязь (1А627), SMTLC (CA6150B), JET (GH-1840 ZX DRO), Proma (SPF-1000PHS), MetalMaster (Z51100 RFS 17155), Stalex (C6251/1000). Стоимость перечисленного у посредников 1,2 – 1,7 млн, минимум как 2 откапиталенные «кашки». Менее «раскрученные» дешевле: СТС6240А – 0,5 млн.

Учитывая изложенное, рационально заказывать напрямую в КНР, руководствуясь общими рекомендациями по выбору, сведениями о производстве:

Плюсы и минусы

Начнем с плохого:

- Ограниченный ряд нарезаемых шагов без переналадки гитары. В частности, нужно менять шестерни, чтобы получить востребованные: 11, 19 ниток на дюйм. На серийных деталях не столь существенно, но в реммастерской за смену бывает несколько перенастроек, отнимающих десятки минут.

- Низкие верхние обороты для высокоскоростного резания легких сплавов.

- Чрезмерная мощность главного электродвигателя для чистовых, получистовых операций, на которые ориентирован.

- Повышенная шумность сравнительно с аналогами.

- При интенсивной эксплуатации сбоит управление фрикционом: не фиксируется рукоятка в нейтральном или крайних положениях. Соответственно, шпиндель подрагивает, проворачивается или наоборот подтормаживает. Помимо истирания дисков, изнашивается, разлаживается механизм управления муфтой.

- Недостаточная надежность смазочной системы фартука, каретки, поперечных салазок из-за проблем с герметичностью маслянной ванны.

- Нарекают на большой мертвый ход винта поперечки. Фактически, причина в нежелании или неумении провести своевременную регулировку.

- Под некоторые соразмерные заготовки (трубы, ступенчатые валы и оси, коленвалы) – маловат диаметр проходного отверстия.

- Ругают неудобство уборки отходов: стружку из поддона выгребают сзади, что требует больше свободного пространства.

- Проигрывает токарным, оснащенным современными преобразователями линейных перемещений, УЦИ по функциональности.

Заслуживают уважения:

- Жесткость. Обуславливает высокое качество финишной отделки.

- Точность. При грамотном, бережном обращении успешно замещает шлифовку.

- Мощность. За неимением альтернативы справляется с обдиркой.

- Эргономичность управления.

- Долговечность. До сих пор эксплуатируются машины сороколетнего возраста. Заложенные в узлы изделия запасы (прочности, материала) позволяют провести несколько капремонтов.

- Ремонтопригодность. Быстро осваивается ремонтным персоналом. Средние поломки обычно устраняются в течение половины – двух смен одним – двумя работниками. Доступность документации, обилие доноров, продолжающийся выпуск запчастей – веские аргументы.

- Дополнительное оснащение: гидросуппорт, механизированные резцовые салазки, конусная линейка, шлифовальное приспособление.

- Потенциал модернизации. Установка УЦИ с индуктивными линейками по У,Z. Новая электроавтоматика, реализующая защиту от обрыва, перекоса фаз, скачков напряжения, короткого замыкания. Современные экономичные электродвигатели, частотный преобразователь для бесступенчатого регулирования скорости, параллельно фрикцион заменяется вал-шестерней. Модернизация систем смазки, CОЖ.

- Относительная дешевизна. Образцы, восстановленные до паспортных характеристик, продают за 500 – 700 тыс, аналоги с конвеера стоят более 2 миллионов. На распродажах удается отыскать изделия в удовлетворительном состоянии за пару сотен тысяч.

Пример модернизации:

Работодателю приходится учитывать фактор привыкания станочников, десятилетиями трудившихся на одной модели. Новое оборудование, не требует коренного переобучения, но выработанный автоматизм приемов нарушается, падает выработка. Сервисной службе переход дается сложнее.

Преимущества программного управления, внедрение высокоскоростного прецизионного резания – потеснили заслуженную машину в ремонтную сферу, мелкий бизнес. Бывает ветеран дорабатывает ресурс на черновых операциях вместе со старенькими 1К62, 1М63, уберегая ценных новичков от перегрузок.

Вместе с тем выгодное сочетание технических показателей и стоимости, варианты обновления – оставляют 16К20 популярным на постсоветском пространстве, как минимум, в среднесрочной перспективе.